Hubkolbenmotor

Definition: ein Motor, dessen Kernstück einer oder mehrere linearer bewegte Hubkolben sind

Allgemeinere Begriffe: Motor, Verbrennungsmotor

Spezifischere Begriffe: Ottomotor, Dieselmotor, Dampfmotor

Englisch: reciprocating piston engine, displacement engine

Kategorien: Fahrzeuge, Kraftmaschinen und Kraftwerke

Autor: Dr. Rüdiger Paschotta

Wie man zitiert; zusätzliche Literatur vorschlagen

Ursprüngliche Erstellung: 27.10.2014; letzte Änderung: 04.05.2025

Hubkolbenmotoren sind die gebräuchlichste Art von Verbrennungsmotoren. Sie enthalten einen oder mehrere Hubkolben, die innerhalb des Motorblocks linear (d. h. entlang einer geraden Linie) hin und her bewegt werden. Zu diesem Typ von Motor gehören die meisten Ottomotoren und Dieselmotoren, ebenfalls gebräuchliche Gasmotoren, Stirlingmotoren und Ericssonmotoren, auch Dampfmaschinen, nicht jedoch Wankelmotoren (Rotationskolbenmotoren). Normalerweise bewegen sich die Zylinder in einem feststehenden (höchstens vibrierenden) Gehäuse, obwohl es auch exotische Bauformen (Umlaufmotoren) gibt, bei denen dies nicht so ist.

Meist arbeitet jeder Zylinder eines Hubkolbenmotors im Wesentlichen unabhängig von den anderen, aber es gibt auch Bauformen, wo verschiedene Zylinder miteinander verbunden sind. Beispielsweise kann es Hochdruckzylinder mit einer unvollständigen Expansion geben, wo die Expansion in einem Niederdruckzylinder weiter fortgesetzt wird. Auch wo dies nicht der Fall ist, werden diverse Nebenaggregate (z. B. für die Kraftstoffzufuhr und die Schmierung, ggf. auch ein Turbolader) oft von den Zylindern gemeinsam genutzt. Außerdem gibt es z. B. Gegenkolbenmotoren, wo sich zwei Kolben innerhalb eines Zylinders gegeneinander bewegen. Im Normalfall gibt es aber nur einen Kolben pro Zylinder.

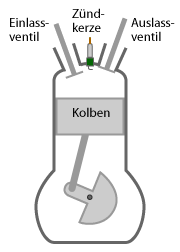

Viele Hubkolbenmotoren haben wie in Abbildung 1 gezeigt eine Pleuelstange, die über drehbares Lager am Kolben befestigt ist, um während der Drehung der Kurbelwelle veränderliche Richtungen annehmen zu können. Es gibt aber unter den Langsamläufern auch Kreuzkopfmotoren, bei denen eine Kolbenstange fest mit dem Kolben verbunden ist; die Pleuelstange wird mit einem beweglichen Lager am Ende der Kolbenstange angebracht. Mit Hilfe des Kreuzkopfes, der Querkräfte aufnimmt, wird eine rein lineare Bewegung der Kolbenstange erzwungen. Der Kolben kann deswegen wesentlich kürzer ausgeführt werden, und die Zylinder- und Kolbenlaufflächen werden weniger beansprucht. Auch eine bessere Abdichtung des Verbrennungsraums wird so möglich. Das Verfahren eignet sich aber nur für Langsamläufer, als nicht z. B. für Automotoren, sondern eher für Schiffsmotoren.

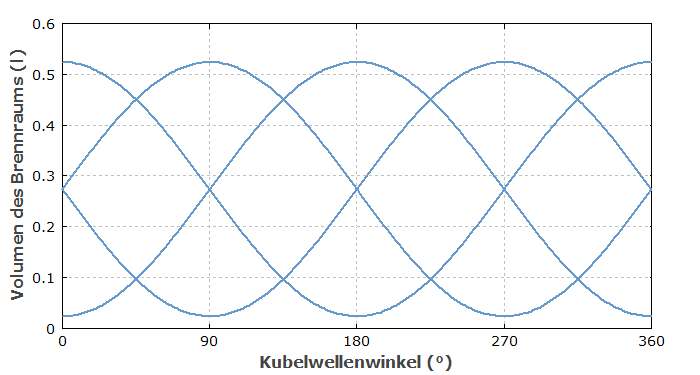

Periodische Änderung des Brennraumvolumens

Im Betrieb schwingen die einzelnen Zylinder eines Motors jeweils zwischen ihrem oberen und unteren Totpunkt auf und ab, wodurch sich das Brennraumvolumen periodisch ändert (siehe Abbildung 2). Die einzelnen Zylinder schwingen zeitlich gegeneinander versetzt, damit eine höhere Laufruhe erreicht wird.

Innere Verbrennung

Die meisten Hubkolbenmotoren basieren auf einer inneren Verbrennung eines Kraftstoffs wie z. B. Benzin, Erdgas oder Dieselkraftstoff. Der Brennraum oberhalb des Kolbens enthält in der Regel Einlässe und Auslässe für Luft oder ein Kraftstoff-Luft-Gemisch und für das Abgas, dazu evtl. eine oder mehrere Zündkerzen. Die Ein- und Auslässe können meist mit Tellerhubventilen geschlossen werden, um den Ladungswechsel zu steuern. (Der Artikel über Ventile beim Hubkolbenmotor enthält weitere Details, auch zur Ventilsteuerung.) Heute kommen meist hängende Ventile zum Einsatz, die über eine oder mehrere (häufig oben liegende) Nockenwellen angetrieben werden.

Mechanische Belastung und Schmierung

Die mechanische Belastung der Komponenten eines solchen Motors kann sehr hoch sein. Beispielsweise kann bei einem Ottomotor, wie er in Fahrzeugen eingesetzt wird, im Zylinder ein Spitzendruck von 70 bar oder höher auftreten. Wenn der Kolben einen Durchmesser von 10 cm hat, bedeutet dies eine Antriebskraft von 55 kN, entsprechend dem Gewicht von ca. 5500 kg. Diese enorme Kraft wirkt dann bei jeder zweiten Abwärtsbewegung für kurze Zeit auf den Kolben, also z. B. zwanzig mal pro Sekunde bei einer mittleren Drehzahl von 2400 Umdrehungen pro Minute.

Viele Hubkolbenmotoren (v. a. Viertaktmotoren) arbeiten mit einer Druckumlaufschmierung mit geschlossenem Kreislauf. Vom verwendeten Schmieröl geht im Betrieb nur wenig verloren, jedoch muss es gelegentlich ausgetauscht werden, weil seine Qualität als Folge von Alterung und Eintrag von Fremdstoffen (z. B. Kraftstoffanteilen) allmählich abnimmt.

Bei anderen Motoren, vor allem Zweitaktmotoren, wird Schmieröl dem Kraftstoff zugegeben. Diese Gemischschmierung macht den Motor konstruktiv einfacher, verursacht jedoch einen wesentlich höheren Verbrauch an Öl, und die Produkte einer unvollständigen Verbrennung des Schmieröls reduzieren die Abgasqualität.

Vor allem wegen der Schmierung, oft jedoch auch aus anderen Gründen arbeitet ein Hubkolbenmotor erst dann optimal, wenn er eine gewisse Betriebstemperatur erreicht hat. In kaltem Zustand ist das Schmieröl zähflüssiger, was erhöhte Reibung und verstärkten Verschleiß verursacht. Bei Benzinmotoren kann es zur Kondensation von Kraftstoff in den Leitungen zum Motor kommen, solange diese Leitungen sehr kalt sind. (Mit einer direkten Kraftstoffeinspritzung kann dies vermieden werden.)

Die heutigen Anforderungen an Schmieröle für die Verwendung in Hubkolbenmotoren sind sehr hoch und vor allem sehr vielfältig. Angestrebt wird beispielsweise eine möglichst geringe Temperaturabhängigkeit der Viskosität (Zähflüssigkeit), ausgedrückt durch einen hohen Viskositätsindex (V. I.). Eine Vielzahl anderer Anforderungen bezieht sich auf das Verhalten bei sehr hohen Drucken, wie sie bei Kontaktflächen auftreten können, die Fähigkeit zur Feinabdichtung zwischen Kolben, Kolbenringen und Zylinderlaufflächen, den Schutz des Motors vor schädlichen Ablagerungen und vor Korrosion, die Verträglichkeit mit üblichen Dichtungsmaterialien, die Alterungsstabilität (auch unter dem Einfluss störender Substanzen wie z. B. aggressiver Verbrennungsprodukte) und die im Betrieb auftretenden Verdampfungsverluste. Solche Anforderungen werden heute am besten von vollsynthetischen Motorölen mit einer Reihe von Additiven erfüllt, wobei allerdings teilsynthetische Öle aufgrund ihres niedrigeren Preises weiterhin eine wichtige Rolle spielen.

Besondere Anforderungen an Motoröle können beispielsweise bei Verwendung von Rußpartikelfiltern für Dieselmotoren oder bei Motoren für den Betrieb mit Methanol bestehen. Aus solchen Gründen ist heute eine Vielzahl verschiedener Motoröle verfügbar, die einander nicht beliebig ersetzen könnten.

Kühlung des Motors

In aller Regel muss ein Hubkolbenmotor im Betrieb ausreichend gekühlt werden. Hierfür wird vor allem bei kleinen Motoren häufig eine Luftkühlung eingesetzt (mit Kühlrippen an den Zylindern), bei größeren Motoren dagegen meistens eine Wasserkühlung. Für die Kühlung des Kolbens spielt auch das Motoröl eine wichtige Rolle; besonders bei Dieselmotoren mit Turboaufladung wird der Kolben häufig auch gezielt von unten mit Öl angespritzt.

Die Notwendigkeit der Kühlung resultiert aus mehreren Faktoren:

- Ohne ausreichende Kühlung könnte beispielsweise der Schmieröl in der Kolbenlaufbahn zu heiß werden und seine Funktion nicht mehr richtig erfüllen.

- Die besonders stark belasteten Kolben können durch Überhitzung Schaden nehmen. Natürlich kann ein beweglicher Kolben kaum mit Wasser gekühlt werden, aber immerhin durch den Kontakt mit einer gekühlten Zylinderlaufbahn. In manchen Fällen wird ein Kolben zwecks Kühlung auch mit Schmieröl von unten angespritzt.

- Zu hohe Temperaturen an Oberflächen im Brennraum können unerwünschte Selbstentzündungen auslösen.

Leider erhöht die notwendige Kühlung nicht nur den konstruktiven Aufwand, sondern sie vermindert auch den Wirkungsgrad des Motors; mithilfe des Kraftstoffs erzeugte Wärme wird hierbei abgeführt, häufig ohne dass sie noch genutzt werden kann. Bei einem typischen Automotor geht grob geschätzt ein Drittel der durch den Kraftstoff zugeführten Energie durch die Kühlung verloren.

Starten des Motors

In der Regel kann ein Hubkolbenmotor nicht selbstständig starten; er muss angelassen werden, indem er kurzzeitig von einer äußeren Energiequelle (meist einem elektrischen Anlassermotor) angetrieben wird. Hierfür ist oft eine erhebliche Antriebsleistung erforderlich, insbesondere für den Kaltstart. Häufig wird das Starten durch zusätzliche Starteinrichtungen erleichtert – beispielsweise durch eine Veränderung der Kraftstoffzufuhr, durch Glühkerzen oder eine Vorwärmung der Ansaugluft.

Energieübertragung auf eine Kurbelwelle

In aller Regel wird die lineare Kolbenbewegung eines Hubkolbenmotors durch eine Pleuelstange auf eine Kurbelwelle übertragen, da eine solche rotierende Achse das einfachste Mittel darstellt, die erzeugte mechanische Leistung abzugeben. Auf der Kurbelwelle liegt in der Regel auch mindestens ein Schwungrad, um die Rotationsbewegung gleichmäßiger zu machen. Der Antrieb durch die Hubkolben ist nämlich recht ungleichmäßig; zwischen den Arbeitstakten, in denen viel Arbeit geleistet wird, treten Takte auf, in denen die Kolben die Bewegung bremsen.

Ein Maß für die effektiv geleistete Arbeit bezogen auf den Hubraum ist der sogenannte effektive Mitteldruck. Die Spitzenwerte des Drucks auf die Zylinder liegen freilich wesentlich höher.

Bauformen von Hubkolbenmotoren

Häufig werden mehrere Zylinder in einer Reihe, d. h. parallel zueinander aufgestellt. Man spricht dann von einem Reihenmotor.

In anderen Fällen gehört die Hälfte der Zylinder zu einer anderen Zylinderbank, die gegenüber der ersten Zylinderbank etwas verkippt ist (V-Motor). Bei Boxermotoren beträgt diese Vergebung sogar 180°.

Weniger gebräuchlich sind Sternmotoren mit einer sternförmigen Anordnung der Zylinder und einige andere Bauformen.

In manchen Fällen wird im Teillastbetrieb eine teilweise Zylinderabschaltung praktiziert, um den Wirkungsgrad zu erhöhen.

Der Hubraum als Maß für die Größe eines Motors

Die Größe eines Hubkolbenmotors wird in aller Regel in Form des Hubraums angegeben. Dies ist die Volumenänderung, die die Zylinder bewirken können.

Eine größere Anzahl von Zylindern kommt der Laufruhe des Motors zugute. Allerdings erhöht sie den technischen Aufwand, die Abmessungen und das Gewicht, und außerdem führt dies zu erhöhten Reibungsverlusten. Wenn der Hubraum pro Volumen zu gering wird, vermindern auch die Wärmeverluste an die Wände des Brennraums den Wirkungsgrad erheblich. Deswegen wird man einen Motor mit insgesamt zwei Litern Hubraum meist eher als Vierzylindermotor ausführen (also mit 0,5 l Hubraum pro Zylinder) und nicht als Sechszylindermotor.

Das Produkt von Hubraum und dem sogenannten effektiven Mitteldruck bestimmt das Drehmoment, welches ein Motor erzeugen kann.

Grundsätzliche Vor- und Nachteile von Hubkolbenmotoren

Ein wesentlicher Nachteil von Hubkolbenmotoren liegt darin, dass die Hin und Herbewegung der Kolben einen relativ unruhigen Lauf ergibt (etwa im Vergleich zu Rotationskolbenmotoren oder Gasturbinen). Allerdings lässt sich dieser Effekt mildern, indem ein Motor mit mehreren Zylindern geschickt konstruiert wird, sodass die verschiedenen Zylindern ihre Arbeitstakte in gleichmäßigen Abständen absolvieren, die beweglichen Massen gegeneinander gut austariert sind (unter Verwendung von Gegengewichten oder Ausgleichswellen) und ein Schwungrad für eine weitere Glättung der Bewegung sorgt. Trotzdem kommt es zu gewissen Vibrationen und auch zu einer Oszillation des abgegebenen Drehmoments.

Die genannten Nachteile treten zwar bei anderen Motortypen wie beispielsweise Wankelmotoren (Rotationskolbenmotoren) in geringerem Maße auf. Jedoch leiden diese unter anderen Nachteilen, die meist überwiegen. Deswegen hat sich der Hubkolbenmotor weitestgehend durchgesetzt, und zwar in einem weiten Bereich von Motorgrößen und Anwendungen. Gerade auch beim Einsatz in Fahrzeugen wirkt sich sehr vorteilhaft aus, dass sich die Leistung eines Hubkolbenmotors sehr schnell dem jeweiligen Bedarf anpassen lässt.

Dass die linear bewegten Kolben ständig beschleunigt und wieder abgebremst werden müssen, bedeutet nicht unbedingt eine geringe Energieeffizienz. Schließlich wird die beim Beschleunigen aufgebaute Bewegungsenergie beim Bremsen des Kolbens wieder an die Kurbelwelle abgegeben. Lediglich treten gewisse Reibungsverluste auf, die es bei anderen Arten von Motoren aber oft in ähnlichem Umfang gibt.

Ein wichtiger Vorteil von Hubkolbenmotoren (vor allem solchen mit innerer Verbrennung) ist, dass sich ihre Leistung sehr schnell einem veränderten Bedarf anpassen lässt – schneller beispielsweise als bei Gasturbinen. Dies ist insbesondere für Anwendungen in Fahrzeugen sehr wichtig. Allerdings lässt der Wirkungsgrad solcher Motoren im unteren Teillastbetrieb in der Regel stark nach. Vor allem bei Großserienmotoren versucht man mit gehörigem Aufwand, dieses Problem mit vielen Maßnahmen abzumildern.

Die am meisten verbreitete innere Verbrennung eines Kraftstoffs hat die Vorteile, dass die zu nutzende Wärme genau dort erzeugt wird, wo sie gebraucht wird, also nicht mehr transportiert werden muss, und dass ihre Leistung sehr schnell geändert werden kann. Jedoch ist die innere Verbrennung wesentlich schwieriger zu gestalten als eine äußere Verbrennung, vor allem weil sie in kurzer Zeit vollständig ablaufen muss (besonders bei schnelllaufenden Motoren). Auch eine recht knappe zur Gemischbildung zur Verfügung stehende Zeit kann problematisch sein. Aus solchen Gründen ist die Abgasqualität von Hubkolbenmotoren mit innerer Verbrennung meist sehr viel schlechter, als man sie mit einer äußeren Verbrennung erzielen könnte.

Literatur

| [1] | R. van Basshuysen und F. Schäfer (Hrsg.), Handbuch Verbrennungsmotor, Springer Vieweg |

Siehe auch: Verbrennungsmotor, Hubraum, Liefergrad, Viertaktmotor, Zweitaktmotor, Ventile beim Hubkolbenmotor, Ottomotor, Atkinson-Motor, Zylinderabschaltung, effektiver Mitteldruck, Dieselmotor, Stirlingmotor, Dampfmaschine

Wenn Ihnen diese Website gefällt, teilen Sie das doch auch Ihren Freunden und Kollegen mit – z. B. über Social Media durch einen Klick hier:

Diese Sharing-Buttons sind datenschutzfreundlich eingerichtet!