Ottomotor

Definition: ein Verbrennungsmotor mit homogener Gemischbildung, fremdgezündeter innerer Verbrennung und Drosselregelung

Allgemeinere Begriffe: Hubkolbenmotor, Verbrennungsmotor

Englisch: Otto engine

Kategorien: Fahrzeuge, Kraftmaschinen und Kraftwerke

Autor: Dr. Rüdiger Paschotta

Wie man zitiert; zusätzliche Literatur vorschlagen

Ursprüngliche Erstellung: 11.03.2010; letzte Änderung: 05.07.2025

Ein Ottomotor, benannt nach dem Erfinder Nikolaus August Otto, ist ein verbreiteter Typ von Verbrennungsmotor. Er ist in den meisten Fällen ein Hubkolbenmotor mit einem oder mehreren Zylindern, der die folgenden Merkmale aufweist:

- Der Kraftstoff wird typischerweise mit der Verbrennungsluft vermischt zugegeben (äußere Gemischbildung); dem Motor wird also ein relativ homogenes Kraftstoff-Luft-Gemisch zugeführt. (Manche Motoren mit Direkteinspritzung, z. B. Magermotoren, weichen von diesem Grundsatz ab; sie verwenden eine innere Gemischbildung.)

- Es wird eine innere Verbrennung genutzt (im Hohlraum über dem Kolben), die fremdgezündet wird, meist über eine Zündkerze pro Zylinder, selten auch mehrere.

- Die abgegebene Leistung wird durch Drosselung (mit einer Drosselklappe) der Menge zugeführten Kraftstoff-Luft-Gemischs gesteuert (Quantitätsregelung). Das Verbrennungsluftverhältnis wird dabei etwa konstant gehalten, meist nahe bei 1 (siehe unten).

Die Zylinder sind über eine Pleuelstange mit der Kurbelwelle verbunden, über die die mechanische Leistung abgegeben wird.

Der Artikel über Dieselmotoren vergleicht Otto- mit Dieselmotoren.

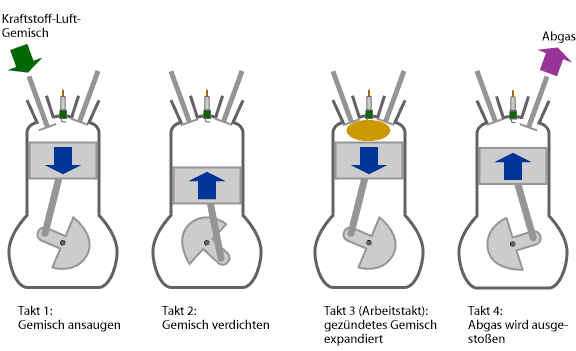

Funktionsweise des Viertakt-Ottomotors

Die gebräuchlichste Form des Ottomotors funktioniert nach dem Viertakt-Prinzip, welches im Folgenden kurz erklärt wird:

- Im ersten Takt bewegt sich der Kolben nach unten, während das Einlassventil geöffnet ist. Durch dieses Ventil wird Kraftstoff-Luft-Gemisch in den Zylinder gesaugt; es entsteht ein Unterdruck von z. B. 0,1 oder 0,2 bar. (Bei Motoren mit Turbolader strömt das Gemisch mit Überdruck ein.) Im Teillastbetrieb wird die Zufuhr von Gemisch mit einer Drosselklappe vermindert. Das Ventil wird geschlossen, wenn der Kolben in etwa den unteren Totpunkt erreicht hat, oder eventuell ein wenig später.

- Im zweiten Takt bewegt sich der Kolben wieder nach oben, während die Ventile geschlossen bleiben. Dadurch wird das Kraftstoff-Luft-Gemisch komprimiert, wodurch es sich auf einige hundert Grad Celsius (z. B. 500 °C) erhitzt, aber nicht selbst entzündet.

- Wenn der Kolben in etwa den oberen Totpunkt erreicht hat (eventuell auch ein wenig früher), wird die Zündkerze (ganz oben in der Mitte) betätigt. Dadurch verbrennt der Kraftstoff, und die Temperatur steigt innerhalb weniger Millisekunden auf über 2000 °C an. Dadurch steigt auch der Druck im Zylinder massiv an, bei hoher Last z. B. auf 70 bar. Im nun folgenden dritten Takt, dem Arbeitstakt, bewegt sich der Kolben nach unten, wobei er durch das heiße Gas darüber angetrieben wird. Das Gas wird in etwa adiabatisch expandiert, wobei es sich z. B. auf 900 °C abkühlt.

- Im vierten Takt bewegt sich der Kolben wieder nach oben, wobei das Auslassventil geöffnet ist, sodass das Abgas ausgestoßen werden kann.

Der Kolben leistet also nur während des dritten Takts Arbeit an der Kurbelwelle, während er in den anderen Takten (vor allem im zweiten) deren Drehbewegung bremst. Trotzdem überwiegt die Energieabgabe im dritten Takt, da der Druck dort weit höher ist als während der anderen Takte. Ein Schwungrad und eventuell andere Zylinder, welche zeitlich versetzt arbeiten, vergleichmäßigen die Bewegung.

Die obige Darstellung ist insbesondere im Hinblick auf die Ventilsteuerung stark vereinfacht. Beispielsweise öffnet man in der Praxis das Auslassventil meist bereits deutlich vor Erreichen des unteren Totpunkts des Kolbens, so dass im folgenden Ausstoßtakt eine geringere Ausstoßarbeit erfolgt (also weniger Energieaufwand für das Herausschieben des Abgases), auch wenn man dabei einen Teil der Expansionsarbeit verliert. (Die dadurch erfolgende Erhöhung der Abgastemperatur kann in der Warmlaufphase auch einer schnelleren Erwärmung des Abgaskatalysators dienen.) Auch das Schließen des Auslassventils erfolgt etwas verzögert, um weniger Restgas in den Zylindern zu lassen. Das Einlassventil dagegen wird bereits 5 bis 20° vor Erreichen des oberen Totpunkts geöffnet, wodurch eine sogenannte Ventilüberschneidung auftritt, d. h. eine Zeit mit gleichzeitiger Öffnung von Einlass- und Auslassventil. Dies kann gewisse Vorteile bringen (beispielsweise eine bessere Durchmischung des Gemischs und eventuell eine interne Abgasrückführung), obwohl gleichzeitig eine gewisse Gefahr von Spülverlusten entsteht: In ungünstigen Fällen kann ein Teil des angesaugten Gemisches unverbrannt direkt in den Auspufftrakt gelangen, was Energieverluste und erhöhte Emissionen unverbrannte Kohlenwasserstoffe zur Folge hat. Stark abweichende Zeitpunkte für das Schließen des Einlassventils treten vor allem bei sogenannten Atkinson-Motoren auf und können verwendet werden, um die Drosselverluste im Teillastbetrieb zu vermindern. Idealerweise sollten die Ventilsteuerzeiten den jeweiligen Verhältnissen (Drehzahl und Last) angepasst werden, was mit modernen variablen Ventiltrieben möglich ist. Insbesondere bei Automotoren werden solche Techniken längst in großem Umfang eingesetzt, obwohl der technische Aufwand hierfür erheblich ist.

Für einen typischen Benzinmotor mit 2 Litern Hubraum in einem Kraftfahrzeug könnten die folgenden Zahlenwerte zutreffen. Der Spitzendruck im Zylinder erreicht bei Volllast ca. 70 bar = 7000 kPa, während der sogenannte effektive Mitteldruck bei rund 12 bar = 1200 kPa liegt. (Der effektive Mitteldruck bedeutet den mittleren Druck auf den Kolben während eines Arbeitstakts, wobei Energieverluste durch Reibung und Nebenaggregate bereits abgezogen wurden.) Bei einer mittleren Drehzahl von beispielsweise 3000 Umdrehungen pro Minute ergeben sich pro Zylinder 3000 / 60 / 2 = 25 Arbeitstakte pro Sekunde. Die abgegebene mechanische Leistung ist dann 1,2 MPa · 0,002 m3 · 25 /s = 60 kW. Bei einer doppelt so hohen Drehzahl von 6000 Umdrehungen pro Minute nimmt das Drehmoment, also der effektive Mitteldruck deutlich ab, sodass die Motorleistung deutlich weniger als verdoppelt wird.

Übrigens ist die manchmal verwendete Bezeichnung Explosionsmotor nicht angemessen, da eine explosive Verbrennung im Ottomotor durchaus nicht angestrebt wird, weil sie zu einer hohen mechanischen Belastung vieler Teile führen würde. Optimal ist es, wenn die Verbrennung gleichmäßig mit einer nicht zu großen, aber auch nicht zu kleinen Flammengeschwindigkeit erfolgt. Beispielsweise ist eine gesamte Dauer der Verbrennung von zwei Millisekunden angemessen, wenn ein Motor mit mittleren Drehzahlen von 3000 Umdrehungen pro Minute läuft, also 50 Umdrehungen pro Sekunde. Die Expansionsphase, entsprechend einer halben Umdrehung der Kurbelwelle, hat dann eine Dauer von zehn Millisekunden. Somit erfolgt die Verbrennung komplett, bevor sich der Kolben wesentlich nach unten bewegt hat. Die Zeit kann für eine vollständige Verbrennung jedoch knapp werden, wenn ein Motor mit sehr hohen Drehzahlen betrieben wird und/oder wenn die Verbrennungsgeschwindigkeit beispielsweise durch eine Abgasrückführung vermindert wird.

Weitere Komponenten und Aggregate eines Motors

Zusätzlich zu den Teilen, die in der Beschreibung des Prinzips oben erwähnt wurden, enthält ein Motor (beispielsweise eines Autos) meist noch diverse andere Komponenten und Aggregate:

- An die Kurbelwelle wird bei Fahrzeugen meist eine Kupplung und ein Schaltgetriebe direkt an den Motorblock angebaut, die jedoch nicht als Teil des Motors betrachtet werden.

- Der Kolben, die Pleuelstange, Kurbelwelle und diverse andere Teile benötigen eine Schmierung. Hierfür wird bei Viertaktmotoren meistens eine Druckumlaufschmierung mit geschlossenem Kreislauf verwendet. Bei anderen Motoren, vor allem bei Zweitaktmotoren, wird Schmieröl dem Kraftstoff zugegeben (Gemischschmierung).

- In der Regel benötigt ein Verbrennungsmotor eine Kühlung, die häufig mit einem Wasserkreislauf realisiert wird, in einfacheren Fällen aber auch mithilfe von Luft, die an Kühlrippen vorbeistreicht. Häufig verstärkt ein direkt vom Motor oder auch bedarfsabhängig von einem Elektromotor angetriebener Ventilator den Luftstrom. Das Kühlwasser wird ggf. von einer Kühlwasserpumpe umgewälzt, die meistens direkt vom Motor angetrieben wird (häufig über einen Keilriemen), in manchen Fällen aber auch über einen Elektromotor (dann bedarfsabhängig und wesentlich energieeffizienter). Das Kühlsystem eines Motors kann auch für die Beheizung des Innenraums eines Fahrzeugs genutzt werden.

- Der Betrieb der Zündkerze(n) erfordert eine Zündanlage, die zu den richtigen Zeitpunkten Hochspannungspulse mit etlichen Kilovolt liefert. Hierzu dient im einfachsten Fall eine Zündspule in Verbindung mit einem Unterbrecherkontakt. Moderne Motoren enthalten für diesen Zweck neben der Zündspule meist eine Elektronik, die die Aufgabe präziser und flexibler erledigt und auch eine wesentlich höhere Lebensdauer aufweist. Der genaue Zündzeitpunkt wird oft je nach Betriebsbedingungen früher oder später eingestellt, um eine optimale Leistung und Effizienz zu erzielen.

Vor allem für den Einsatz in großen stationären Magermotoren (beispielsweise für Erdgas) werden heute Systeme für eine Laserzündung entwickelt, die den Betrieb bei sehr hohem Verbrennungsluftverhältnis (wo Zündkerzen nicht mehr gut arbeiten) ermöglichen würde. Hier würde ein Zündfunken nicht mit elektrisch gespeisten Elektroden erzeugt, sondern mit einem stark fokussieren äußerst intensiven Laserpuls, der nur einige Nanosekunden lang dauert.

- Die Einlass- und Auslassventile werden meist über eine Nockenwelle betätigt, teils auch unter Verwendung von Stößeln und Kipphebeln. Viele moderne Motoren weisen eine variable Ventilsteuerung auf (oft unter Verwendung hydraulischer Einrichtungen und Elektronik), bei der die Zeitpunkte der Öffnung und Schließung der Ventile und teils auch der Ventilhub abhängig von Parametern wie Drehzahl und Last optimal eingestellt werden können. Dies ermöglicht wesentliche Vorteile in punkto Leistung, Drehmoment und Energieeffizienz. Heute dominieren Systeme mit einer oben liegenden Nockenwelle. Zukünftig könnten hier aber auch beispielsweise elektrohydraulische Systeme zum Einsatz kommen.

- Das Kraftstoff-Luft-Gemisch wird in einfachen Ottomotoren mithilfe eines Vergasers hergestellt. Bei modernen Motoren wird jedoch meistens eine Kraftstoffeinspritzung verwendet, was diverse Vorteile bietet, aber auch aufwendiger ist. In manchen Fällen wird auch eine Direkteinspritzung angewandt; der Motor saugt dann reine Luft an (anstelle eines Gemischs), und der Kraftstoff wird direkt in den Brennraum eingespritzt. Dies ermöglicht beispielsweise eine Schichtladung für den Betrieb von Magermotoren.

- Das Abgas von den verschiedenen Zylindern wird meist mit einem Abgaskrümmer gesammelt und im einfachsten Fall direkt in die Auspuffanlage geleitet. Bei modernen Motoren erfolgt jedoch meist eine mehr oder weniger aufwendige Abgasreinigung (siehe unten). Häufig wird auch eine Abgasrückführung praktiziert, um den Wirkungsgrad vor allem im Teillastbetrieb und die Abgasqualität zu verbessern.

Bei manchen Fahrzeugen mit Hybridantrieb enthält der Abgasstrang nach dem Katalysator einen Wärmeübertrager zwecks Nutzung von Wärme aus dem Abgas. Dies dient einer schnelleren Aufwärmung des Motors nach dem Start und erlaubt das zeitweilige Abstellen des Motors auch in Zeiten mit hohem Wärmebedarf (zur Beheizung an kalten Wintertagen) trotz der relativ geringen Mengen an Abwärme, die ein sehr effizienter Antrieb z. B. im Stadtverkehr erzeugt. - Zur Versorgung mit elektrischer Energie dient meist ein Generator, für den oft noch die alte Bezeichnung Lichtmaschine gewählt wird.

Bauarten

Ottomotoren können sich in vielen Details unterscheiden:

- Viertaktmotoren arbeiten mit vier Takten, verteilt auf zwei Umdrehungen der Kurbelwellen, wie oben beschrieben. Mindestens je ein Einlass- und Auslassventil, meist gesteuert über eine Nockenwelle, ermöglicht den Ein- bzw. Auslass von Gemisch bzw. Abgas oder das Schließen während des Verdichtens und der Expansion. Eine bessere Füllung der Zylinder ist möglich durch Verwendung von zwei Einlassventilen. Manchmal werden auch zwei Auslassventile verwendet, sodass man vier Ventile pro Zylinder hat.

- Zweitaktmotoren dagegen können durch eine raffinierte Gasführung bei jeder (und nicht nur jeder zweiten) Abwärtsbewegung des Kolbens Arbeit leisten und benötigen keine Ventile. Sie können also einfacher gebaut werden und mehr Leistung bei gleichem Gewicht erreichen. Die Schmierung erfolgt über Zugabe von Schmieröl zum Kraftstoff (Zweitaktgemisch). Nachteile von Zweitaktern sind die problematischeren Abgase (mit viel Kohlenmonoxid und unverbrannten Kohlenwasserstoffen) und die tendenziell niedrigere Effizienz. Zweitakter werden vor allem bei Zweirädern verwendet und bei manchen Kleinmaschinen, z. B. Kettensägen und Laubbläsern.

- Bei Vergasermotoren wird das Kraftstoff–Luft-Gemisch in einem Vergaser hergestellt, kurz bevor es in den oder die Zylinder geleitet wird. Bei Einspritzmotoren (→ Kraftstoffeinspritzung) dient hierfür eine Düse mit einer Hochdruckpumpe. Die Einspritzung kann vor dem Eintritt des Gemischs in die Zylinder erfolgen oder auch direkt in die Brennkammer (Direkteinspritzer).

- Bei Mehrzylindermotoren können die Zylinder einfach hintereinander ausgerichtet sein (Reihenmotor), abwechselnd nach zwei Richtungen verkippt (V-Motor) oder auch einen Winkel von 180° einschließen (Boxermotor).

- Saugmotoren saugen das frische Gemisch über den Unterdruck bei Abwärtsbewegung des Kolbens an, während (eher selten gewählte) Kompressormotoren hierfür einen über die Kurbelwellen angetriebenen Kompressor benützen, was eine höhere Leistung ermöglicht. Eine andere Möglichkeit ist es, einen mit dem Abgas angetriebenen Turbolader hierfür zu benutzen (Turboaufladung).

- Magermotoren arbeiten mit besonders magerem Kraftstoff-Luft-Gemisch, welches z. T. ein weniger aufwendiges Abgasreinigungssystem ermöglicht. Unter Umständen wird hier abweichend vom Normalfall ein inhomogenes Gemisch verwendet, welches in der Nähe der Zündkerze "fetter" ist (Schichtladung), um Schwierigkeiten mit der Zündung zu vermeiden.

- Die meisten Ottomotoren beispielsweise für Autos werden heutzutage mit einem Drei-Wege-Abgaskatalysator ausgestattet, um die Schadstoffbelastung der Abgase stark zu reduzieren. Bei anderen Motoren, vor allem bei sehr kleinen, wird darauf teils verzichtet, sodass relativ stark mit giftigen Schadstoffen belastetes Abgas ausgestoßen wird.

Es gibt auch modifizierte Versionen von Motoren, die zwar das grundlegende Prinzip des Ottomotors (homogene Gemischbildung und Fremdzündung) verwenden, jedoch in manchen Details abweichen:

- Der Wankelmotor, ein Rotationskolbenmotor, gilt ebenfalls als Ottomotor, da der Verbrennungs- und Arbeitsprozess ähnlich abläuft trotz der mechanisch völlig anderen Konstruktion. Vorteile des Wankelmotors sind die hohe Laufruhe und das niedrige Gewicht. Trotzdem wird er selten verwendet, unter anderem wegen seiner geringeren Effizienz und der häufig unvollständigen Verbrennung.

- Ein von Ralph Atkinson im 19. Jahrhundert erfundener Motor nutzte einen raffinierten Kurbeltrieb, bei dem alle vier Takte mit einer einzigen Kurbelwellenumdrehung absolviert werden [2]. Der grundlegende Vorteil, dass damit das Expansionsverhältnis größer sein kann als das Verdichtungsverhältnis, wurde später mit anderen Methoden, nämlich mit einer veränderten Ventilsteuerung, erreicht. So funktionierende Motoren sind weiterhin im Einsatz und werden oft als Atkinson-Motoren bezeichnet (siehe den Artikel darüber), obwohl das grundlegende Prinzip hier technisch völlig anders verwirklicht wird.

- Beim 5-Takt-Motor nach Gerhard Schmitz [3] wird ein vergrößertes Expansionsverhältnis erreicht, indem ein zusätzlicher Niederdruck-Zylinder eingesetzt wird, der von zwei Hochdruckzylindern gemeinsam genutzt wird.

Kraftstoffe für Ottomotoren

Die meisten Ottomotoren werden mit Benzin betrieben, das auch als Ottokraftstoff bezeichnet wird. Das Benzin muss eine gewisse Klopffestigkeit aufweisen, ausgedrückt durch die Oktanzahl – besonders für Motoren mit höherem Verdichtungsverhältnis, die tendenziell effizienter sind. Die Oktanzahl kann durch diverse Additive (Beimischungen) erhöht werden, z. B. durch das krebserregende Benzen. Gleichzeitig muss der Kraftstoff aber ausreichend zündfähig sein. (Beispielsweise könnte Dieselkraftstoff in einem Ottomotor nicht verwendet werden, weil dieser mit einer Zündkerze nicht gezündet werden könnte.) Manche Ottokraftstoffe enthalten weitere Zusätze für die Optimierung weiterer Eigenschaften, beispielsweise der Flammengeschwindigkeit oder für die Vermeidung von Ablagerungen an den Ventilen.

Mit relativ einfacher Umrüstung ist der Betrieb von Ottomotoren auch mit anderen Kraftstoffen wie Bioethanol, Flüssiggas, Erdgas oder Wasserstoff möglich, häufig auch im Wechsel mit Benzin. (Beim Betrieb mit einem Gas als Brennstoff spricht man auch von einem Gasmotor.) Es können aber gewisse Anpassungen nötig sein, beispielsweise im Falle von Wasserstoff um eine frühzeitige Entzündung an heißen Motorteilen zu vermeiden.

Motoren, die für einen bestimmten Kraftstoff optimiert sind, arbeiten meist effizienter als solche, die mit unterschiedlichen Kraftstoffen arbeiten können (BiFuel-Fahrzeuge). Beispielsweise kann ein Motor, der mit Benzin arbeitet, kein so hohes Verdichtungsverhältnis aufweisen, wie es für den Betrieb mit Ethanol oder Erdgas optimal wäre. Zumindest wäre die Anpassung des Verdichtungsverhältnisses im Betrieb technisch sehr aufwendig. Das Atkinson-Prinzip kann auch bei festem (und hohem) geometrischen Verdichtungsverhältnis genutzt werden, um das Klopfen beim Betrieb mit Benzin zuverlässig zu vermeiden, wobei jedoch ein erheblicher Verlust an Leistung auftritt. Eine variable Abgasrückführung kann ein weiterer technischer Ansatz sein.

Verbrennungsluftverhältnis

Die meisten Ottomotoren, insbesondere solche in Autos, werden heute im Normalfall mit einem Verbrennungsluftverhältnis sehr nahe bei 1 betrieben, d. h. die zugeführte Luftmenge reicht gerade aus für die Verbrennung des Kraftstoffs (stöchiometrische Verbrennung). Der Hauptgrund für diese Betriebsweise ist, dass damit ein Drei-Wege-Katalysator (siehe unten) die Schadstoffe im Abgas relativ effektiv abbauen kann. Eine Lambdasonde wird benötigt, um das Verbrennungsluftverhältnis auch bei variablen Betriebszuständen sehr genau einzustellen.

Ottomotoren können auch mit größerem Verbrennungsluftverhältnis, also mit Luftüberschuss betrieben werden. Man spricht dann von einem Magermotor. Dieser hat niedrigere Stickoxidemissionen im Roh-Abgas, die jedoch nicht mit einem Drei-Wege-Katalysator weiter reduziert werden können.

Der Betrieb eines Ottomotors mit einem "fetten" Gemisch, d. h. mit z. B. 10 % mehr Kraftstoff, als mit der angesogenen Luftmenge vollständig verbrannt werden kann, erlaubt eine etwas höhere abgegebene Leistung. Dies ist allerdings verbunden mit einem reduzierten Wirkungsgrad (also geringerer Energieeffizienz) und scharf ansteigenden Emissionen des giftigen Kohlenmonoxids und unverbrannter Kohlenwasserstoffe. Es ist zunächst überraschend, dass so überhaupt eine höhere Leistung möglich ist, da die erzeugte Wärmemenge pro Kraftstoff-Einheit ja reduziert wird. Man beachte aber, dass es nicht darum geht, bei gegebener Kraftstoffmenge die Luftmenge zu reduzieren (was sicher eine Leistungseinbuße brächte), sondern vielmehr bei Vollgas (also ganz offener Drosselklappe) etwas mehr Kraftstoff beizufügen. Die insgesamt angesaugte Masse steigt dadurch an (wegen der höheren Dichte des Kraftstoffdampfs), und die bei der Verbrennung erzeugte Gasmenge ebenfalls. Überschüssiger Kraftstoff bleibt bei der Verbrennung nicht etwa passiv, sondern wird zumindest zu Kohlenmonoxid oxidiert und trägt auch so zur Erhöhung des Drucks im Zylinder und damit der Leistung bei.

Eine wesentlich stärkere Erhöhung der Motorleistung ist möglich, wenn auch die Luftmenge weiter erhöht wird durch Verwendung eines Kompressors oder eines Turboladers.

Früher wurde das Gemisch in der Warmlaufphase oft über einen Choke (eine Drosselklappe vor dem Vergaser) angefettet, und zwar im Wesentlichen mit dem Zweck, ein zu mageres Gemisch im Motor durch teilweise Kondensation von Kraftstoffdampf in den kalten Leitungen zu vermeiden. Da der Einsatz des Chokes ohne jede quantitative Kontrolle des Resultats erfolgte, führte dies oft zu sehr hohen Emissionen von Kohlenmonoxid und unverbrannten Kohlenwasserstoffen.

Energieeffizienz

Der Wirkungsgrad eines Ottomotors in einem modernen Fahrzeug liegt unter optimalen Bedingungen (mittlere Drehzahl, viel "Gas") deutlich über 30 %, in manchen Fällen sogar etwas über 35 %. Bei voller Leistung, die bei hohen Drehzahlen erreicht wird, ist der Wirkungsgrad etwas niedriger. Vor allem aber fällt der Wirkungsgrad im tiefen Teillastbetrieb stark ab, der beim Einsatz in Fahrzeugen häufig auftritt. Im Stadtverkehr kann der effektive Wirkungsgrad deswegen deutlich unter 10 % liegen. Eine kraftstoffsparende Fahrweise (Eco-Drive) zielt zum guten Teil darauf ab, den Wirkungsgrad im Teillastbetrieb zu optimieren, indem man mit niedrigen Drehzahlen fährt. Dies vermindert Drosselverluste und andere Reibungsverluste.

Eine Vielzahl von Techniken wird heute angewandt, um die Energieeffizienz von Automotoren zu optimieren. Beispiele hierfür sind die Direkteinspritzung, variable Ventilsteuerung, Downsizing mit Turboaufladung, Zylinderabschaltung und Hybridisierung.

Abgase

Die Abgase von Ottomotoren enthalten eine Fülle giftiger Schadstoffe:

- Eine vollständige Verbrennung ist nicht möglich, so dass noch brennbare Gase wie Kohlenmonoxid (CO) und diverse unverbrannte Kohlenwasserstoffe (HC) im Abgas verbleiben. Abgase von Zweitaktmotoren enthalten besonders viel unverbrannte Kohlenwasserstoffe wegen des dem Benzin beigemischten Schmieröls, während bei Viertaktmotoren nur geringe Menge von Schmierölen (teilweise) verbrannt werden.

- Durch die hohen Verbrennungstemperaturen und die schnelle Abkühlung entstehen Stickoxide (NOx).

- Nur in Sonderfällen (Direkteinspritzer-Motoren) entstehen nennenswerte Mengen von Feinstaub (feinem Ruß).

Die Schadstoffkonzentrationen hängen allerdings sehr stark von den Betriebsbedingungen ab, etwa von der Art des Kraftstoffs, der Konzentration des Kraftstoffs im verwendeten Gemisch, der Menge des Gemischs, der Drehzahl und der Betriebstemperatur.

Mit Hilfe eines geregelten Drei-Wege-Katalysators können die drei wichtigen Gruppen von Schadstoffen recht effizient reduziert werden: Stickoxide, unverbrannte Kohlenwasserstoffe und Kohlenmonoxid. Dies funktioniert jedoch nur dann, wenn die Konzentration des Kraftstoffs im Gemisch genau richtig eingestellt wird, d. h. praktisch ohne Luftüberschuss (mit einem Verbrennungsluftverhältnis sehr nahe bei 1). Beim geregelten Katalysator geschieht dies automatisch geregelt über die Messung des restlichen Sauerstoffgehalts im Abgas mit einer Lambdasonde. Auch der geregelte Katalysator ist erst wirksam ab Erreichen einer ausreichend hohen Betriebstemperatur, bei Autos also erst nach einer gewissen Fahrstrecke.

Auch bei Fahrzeugen mit Drei-Wege-Katalysator erfolgt bei starker Last häufig eine sogenannte Volllastanreicherung: Es wird absichtlich ein gewisser Überschuss an Kraftstoff eingespritzt, vor allem um die Überhitzung von Bauteilen (vor allem des Katalysators) zu vermeiden. Die Verbrennungstemperatur wird nämlich dadurch abgesenkt, weil der überschüssige Kraftstoff einerseits eine erhöhte Verdampfungswärme aufnimmt, andererseits aber kaum zur Erhitzung beiträgt, weil er nur unvollständig verbrennt – zum Teil zu Kohlenmonoxid statt Kohlendioxid. Dadurch steigen aber die Schadstoffemissionen scharf an: Verbleibendes Kohlenmonoxid und unverbrannte Kohlenwasserstoffe (auch das krebserregende Benzol (Benzen)) können vom Katalysator mangels Sauerstoff nicht oxidiert werden. Wegen dieser Problematik sind die Schadstoffemissionen vieler Fahrzeuge mit Katalysator vor allem bei aggressiver Fahrweise wesentlich höher, als man von den unter genormten Testbedingungen gemessenen Schadstoffwerten her erwarten würde. Der Artikel über die Volllastanreicherung enthält weitere Details.

Unwirksam ist ein Katalysator gegen das emittierte Kohlendioxid (CO2), welches (bei mäßigen Konzentrationen) ungiftig, aber klimaschädlich ist.

Es gibt auch innermotorische Maßnahmen zur Verbesserung der Abgasqualität, beispielsweise das Verfahren der Abgasrückführung. Es kann auch den Wirkungsgrad im Teillastbetrieb erhöhen, weil dann eine weniger starke Drosselung nötig ist.

Bei Motoren mit Lambdasonde kann das Verbrennungsluftverhältnis im Prinzip sehr genau geregelt werden. Jedoch funktioniert dies erst, wenn die Lambdasonde ausreichend warm geworden ist. Dies wird heute über eine elektrische Beheizung der Lambdasonde schnell erreicht. Sonst müsste die Motorregelung die Luftmenge anfangs quasi "blind" einstellen, d. h. ohne Erfolgskontrolle. Dies ist naturgemäß viel weniger genau und führt zu erhöhten Schadstoffemissionen. Allerdings löst auch eine beheizte Lambdasonde nicht das Problem, dass der Katalysator anfangs noch zu kalt und damit kaum wirksam ist. Eine Beheizung auch des Katalysators wäre wesentlich aufwendiger.

Literatur

| [1] | R. van Basshuysen und F. Schäfer (Hrsg.), Handbuch Verbrennungsmotor, Springer Vieweg |

| [2] | Animation zur Illustrierung des Atkinson-Motors bei "Animated Engines", http://www.animatedengines.com/atkinson.html |

| [3] | Gerhard Schmitz, Der 5-Takt-Motor, http://www.5-takt-motor.com/ |

Siehe auch: Verbrennungsmotor, Motor, Magermotor, Abgaskatalysator, Ventile beim Hubkolbenmotor, Zweitaktmotor, Vergaser, Kraftstoffeinspritzung, Schichtladung, Drosselverluste, Klopfen beim Ottomotor, Abgasrückführung, Volllastanreicherung, Turboaufladung, Zylinderabschaltung, Saugmotor, Atkinson-Motor, Verbrennungsluftverhältnis, Dieselmotor, Schubabschaltung, Leerlauf, Messverfahren für Kraftstoffverbrauch und Abgaswerte

Wenn Ihnen diese Website gefällt, teilen Sie das doch auch Ihren Freunden und Kollegen mit – z. B. über Social Media durch einen Klick hier:

Diese Sharing-Buttons sind datenschutzfreundlich eingerichtet!