Porenbrenner

Definition: eine Art von Gasbrenner, der ohne eine offene Flamme arbeitet

Allgemeiner Begriff: Brenner

Englisch: porous burner

Autor: Dr. Rüdiger Paschotta

Wie man zitiert; zusätzliche Literatur vorschlagen

Ursprüngliche Erstellung: 03.01.2015; letzte Änderung: 05.07.2025

Ein Porenbrenner ist eine spezielle, relativ neue Bauform eines Gasbrenners, d. h. eines Brenners für gasförmige Brennstoffe wie Erdgas und Flüssiggas. Auch zunächst flüssige Brennstoffe wie Heizöl können darin verbrannt werden, wenn sie vorher verdampft werden. Porenbrenner eignen sich für diverse industrielle Anwendungen, bei denen Prozesswärme benötigt wird (z. B. Trocknungs-, Füge- oder Schweißverfahren), aber prinzipiell auch für Zwecke der Heizung und Warmwasserbereitung. Ebenfalls kann ein Porenbrenner zur Beheizung eines Stirlingmotors, Ericssonmotors oder Dampfmotors dienen, wobei seine besonders kompakte Bauweise von Vorteil ist. Solche Geräte könnten zukünftig für die Kraft-Wärme-Kopplung im kleinen Maßstab (Mikro-KWK) dienen, wenn bisherige Probleme mit der begrenzten Lebensdauer der Materialien (siehe unten) gelöst werden.

Funktionsprinzip des Porenbrenners

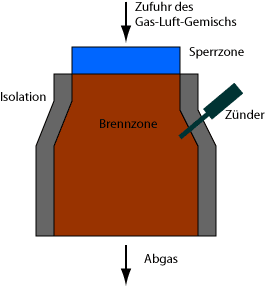

Im Gegensatz zu den meisten anderen Brennern findet die Verbrennung in einem Porenbrenner nicht in einer offenen Flamme statt, sondern in feinen Hohlräumen einer porösen Struktur, z. B. einem hochtemperaturfesten Keramikschaum (oder auch Metallschwamm). Das brennbare Gas wird bereits außerhalb des Brenners mit der benötigten Verbrennungsluft vermischt (vormischender Brenner). Das Gasgemisch wird zunächst in eine Sperrzone (Flammensperre) mit kleinen Poren geleitet, in der keine Verbrennung möglich ist. (Der intensive Wärmekontakt mit dem Keramikmaterial hält die Temperatur dort zu niedrig für die Unterhaltung einer Flamme.) Erst danach gelangt das Gasgemisch in die Reaktionszone (Verbrennungszone) mit größeren Poren, wo die Verbrennung dann stattfindet. Das Keramikmaterial wird hierbei glühend heiß. Die größte Leistungsdichte tritt in der Reaktionszone an Stellen nahe der Kontaktfläche zur Sperrzone auf. Die durchschnittliche Leistungsdichte eines Porenbrenners kann wesentlich höher liegen als bei einem herkömmlichen Brenner mit offener Flamme.

Die gelegentlich auftauchende Bezeichnung flammenlose Verbrennung betont, dass im Porenbrenner keine offene Flamme auftritt. Innerhalb der Poren findet zwar grundsätzlich nichts anderes statt als in der Flamme, jedoch liegen die Temperaturen typischerweise tiefer als dort. Man beachte auch den Artikel über die flammenlose Oxidation, die auch ohne eine Porenstruktur oder andere Einbauten im Brennraum möglich ist.

Die Sperrzone verhindert, dass die Verbrennung sich in Rückwärtsrichtung bis zum Gasmischer ausbreitet, also ein Flammenrückschlag erfolgt. (Bei Bedarf kann die Sperrzone noch zusätzlich gekühlt werden.) In dieser Zone erfolgt lediglich eine gewisse Vorwärmung des Gasgemischs. Außerdem kann das Brennstoff-Luft-Gemisch in der Sperrzone gezielt verteilt werden, um die gewünschte Form der Brennzone zu erhalten. Es gibt für diesen Bereich auch die Bezeichnung Verteil- und Vorwärmzone.

Die Wärmeabgabe des Porenbrenners erfolgt wie bei anderen Bauarten von Brennern zum einen Teil durch Wärmestrahlung und zum anderen durch die heißen Verbrennungsgase, wobei jedoch der Strahlungsanteil besonders hoch liegen kann. (Die Keramik kann wesentlich effizienter Wärme abstrahlen als ein heißes Gas.) Gegebenenfalls wird durch eine keramische Isolierzone (siehe Abbildung 1) verhindert, dass die Brennzone zu stark abgekühlt wird für eine schnelle und effektive Umsetzung des Brennstoffs. Das Abgas kann nach dem Porenbrenner durch einen Wärmeübertrager strömen, wenn die erzeugte Wärme z. B. auf Wasser übertragen werden soll. Wenn das Abgas dort stark genug abgekühlt wird, kondensiert dort ein wesentlicher Teil des im Abgas enthaltenen Wasserdampfs, und das Kondenswasser tropft nach unten ab. In diesem Fall gewinnt man auch die Kondensationswärme, d. h. man hat einen Brennwertkessel.

Hohe Abgasqualität

Innerhalb der Reaktionszone herrscht eine relativ gleichmäßige Temperaturverteilung; lokale Temperaturspitzen werden vermieden. Probleme mit Turbulenzen wie bei offenen Flammen können ebenfalls nicht auftreten. Damit wird vermieden, dass in heißen Zonen viel Stickoxide gebildet werden und durch zu schnelles Abkühlen nicht mehr abgebaut werden können. Außerdem entsteht auch sehr wenig Kohlenmonoxid und fast kein klimaschädlicher Methanschlupf. Selbst bei Verwendung von Holzgas entstehen fast keine Feinstaubemissionen.

Der Porenbrenner erlaubt also eine sehr hohe Abgasqualität ohne jegliche Nachbehandlung des Abgases. Eine weitere Verbesserung ist möglich durch Zusatz katalytisch wirkender Stoffe zum Keramikschwamm, die (in Verbindung mit der optimalen Einstellung der Porengröße) eine noch niedrigere Verbrennungstemperatur ermöglichen.

Gezielte Wärmeübertragung

Bei industriellen Anwendungen muss die erzeugte Wärme oft auf zu verarbeitende Materialien übertragen werden. Dies erfolgt oft zu einem wesentlichen Teil über die Wärmestrahlung. Ein direkter Kontakt von Flammen mit dem zu verarbeitenden Material muss dagegen oft vermieden werden, was die effektive Anwendung herkömmlicher Brenner erschweren würde. Die hohe Leistungsdichte im Porenbrenner erlaubt eine kompakte Bauweise und damit auch eine besonders gezielte Zufuhr der erzeugten Wärme zur jeweiligen Anwendung.

Ein besonderer Vorteil des Konzepts des Porenbrenners ist, dass die Form der Verbrennungszone durch die Geometrie des Keramikschwamms recht flexibel dem jeweiligen Bedarf angepasst werden kann. Beispielsweise lassen sich leicht sehr langgestreckte (linienförmige) Geometrien mit einer Länge von z. B. einem Meter gestalten, die für bestimmte Füge- und Schweißverfahren benötigt werden.

Regulierung der Brennerleistung

Die Leistung eines Porenbrenners kann in einem recht weiten Bereich variiert (moduliert) werden (→ modulierender Brenner), z. B. bis hinunter zu 5 % der maximalen Leistung. Im Vergleich zu anderen modulierenden Brennern mit offenen Flammen ist dieser Leistungsbereich sehr breit. Dies ist günstig beispielsweise bei der Anwendung für eine Zentralheizungsanlage mit Warmwasserbereitung über einen Durchlauferhitzer. Die maximale Leistung wird dann dem Bedarf des Durchlauferhitzers angepasst, und selbst eine weit geringere Heizleistung an milden Tagen kann ohne Taktbetrieb erzeugt werden.

Verwendung niederkalorischer oder uneinheitlicher Gase

Der stabile Verbrennungsprozess funktioniert auch mit Gasen, die einen recht geringen Heizwert oder Schwankungen der Zusammensetzung aufweisen. Beispielsweise lässt sich auch Deponiegas mit relativ geringem Methananteil oder Holzgas (Gas aus der Holzvergasung) damit gut verbrennen. Natürlich sollte auch hier das Verbrennungsluftverhältnis jeweils geeignet eingestellt werden, z. B. mit einer Lambdasonde zur Messung des Restsauerstoffgehalts des Abgases. Zwar kann ein Porenbrenner in einem weiten Bereich von Verbrennungsluftverhältnissen arbeiten, jedoch wird die höchste Energieeffizienz bei einem Wert nahe 1 erreicht. Dies gilt insbesondere dann, wenn hauptsächlich die Wärmestrahlung genutzt werden soll.

Die Vermeidung turbulenter offener Flammen reduziert auch die Geräuschentwicklung des Porenbrenners sehr stark.

Lebensdauer von Porenbrennern

Eine technische Problematik besteht darin, dass das Keramikmaterial der Reaktionszone sowohl thermisch als auch chemisch extrem stark belastet wird. Häufige Aufheiz- und Abkühlvorgänge sind diesbezüglich besonders ungünstig.

Die Entwicklung geeigneter hochtemperaturfester keramischer Materialien ist nicht trivial. Inzwischen sind Materialien verfügbar, die immerhin eine Lebensdauer von mehreren tausend Betriebsstunden ermöglichen (zumindest beim Betrieb mit einem hochwertigen Brennstoff wie Erdgas oder Heizöl). Für viele Anwendungen ist dies jedoch noch nicht ausreichend. Von entsprechenden Forschungs- und Entwicklungsprojekten wird erhofft, dass für die Serienproduktion geeignete Materialien mit wesentlich höherer Lebensdauer hergestellt werden können. Für unterschiedliche Brennstoffe dürften unterschiedliche Optimierungen der Materialien notwendig sein.

Herkömmliche Brenner mit offener Flamme sind in dieser Hinsicht deutlich robuster. Sie enthalten keine Teile, die so extremen Bedingungen ausgesetzt sind.

Siehe auch: Brenner, flammenlose Oxidation, modulierender Brenner, Verbrennung, Erdgas, Stickoxide

Wenn Ihnen diese Website gefällt, teilen Sie das doch auch Ihren Freunden und Kollegen mit – z. B. über Social Media durch einen Klick hier:

Diese Sharing-Buttons sind datenschutzfreundlich eingerichtet!