Pumpe

Definition: eine Maschine zur Förderung einer Flüssigkeit

Spezifischere Begriffe: Kreiselpumpe, Kolbenpumpe, Membranpumpe, Impellerpumpe, Heizungsumwälzpumpe, Warmwasser-Zirkulationspumpe, Speisewasserpumpe

Englisch: pump

Autor: Dr. Rüdiger Paschotta

Wie man zitiert; zusätzliche Literatur vorschlagen

Ursprüngliche Erstellung: 19.12.2013; letzte Änderung: 05.07.2025

Pumpen sind Maschinen, die eine Flüssigkeit fördern (bewegen) können, meist durch Rohrleitungen. Es gibt Pumpen mit unterschiedlichsten Bauarten, die man grundsätzlich einteilt in Strömungspumpen und Verdrängerpumpen:

- Strömungspumpen sind hydraulische Strömungsmaschinen, bei denen die Fluiddynamik und die Übertragung kinetischer Energie eine Rolle spielt. Beispiele hierfür sind Kreiselpumpen und Propellerpumpen.

- Die Funktion von Verdrängerpumpen beruht dagegen im Kern darauf, dass das Wasser z. B. durch bewegliche Kolben auf einen gewissen Weg gezwungen wird; hydrodynamische Effekte sind zur Beschreibung der Funktion nicht notwendig. Beispiele sind Hubkolbenpumpen, Rotationskolbenpumpen, Membranpumpen und Impellerpumpen.

Häufig werden Pumpen durch einen Elektromotor angetrieben, was in Leistungsbereichen von unter einem Watt bis hin zu hunderten von Megawatt möglich ist. Andere Pumpen werden z. B. von einem Verbrennungsmotor angetrieben.

Kreiselpumpen

Kreiselpumpen sind besonders gebräuchlich. Sie werden in Gebäuden beispielsweise als Heizungsumwälzpumpen (in Zentralheizungssystemen), als Warmwasser-Zirkulationspumpen und in thermischen Solaranlagen für das Umpumpen der Solarflüssigkeit verwendet. Außerdem gibt es eine große Vielfalt von Anwendungen in der Industrie, beispielsweise hydraulische Systeme, Kühlsysteme (wo Kühlwasser bewegt werden muss) und Kraftwerksanlagen (z. B. Speisewasserpumpen von Dampfturbinenkraftwerken).

Kleinere elektrische Kreiselpumpen sind meistens Nassläufer, bei denen der Rotor des Elektromotors vom zu fördernden Medium umströmt wird. Größere Kreiselpumpen werden dagegen als Trockenläufer ausgeführt, wo die Pumpenwelle durch eine Dichtung nach außen geführt wird.

Wenn kompressible Medien gefördert werden, deren Dichte im Gerät wesentlich zunimmt, spricht man statt Pumpe eher von einem Verdichter.

Gegendruck und hydraulische Leistung

Eine Pumpe arbeitet in der Regel gegen einen gewissen Druck an. Beispielsweise wird ein gewisser Druck benötigt, um Wasser nach oben zu befördern – rund 10 kPa (Kilopascal) = 10 000 N/m2 = 0,1 bar pro Meter Förderhöhe. (Bei Zirkulationssystemen gilt dies nicht, da das Wasser im absteigenden Teil das Wasser im aufsteigenden Teil antreibt; die benötigte Leistung kann dann viel geringer sein.) Ebenfalls tritt ein Druck als Folge von Reibung in Leitungssystemen auf; dieser ist bei reiner laminarer (langsamer, nicht turbulenter) Strömung etwa proportional zum Durchfluss (Volumenstrom). Bei stärkerem Durchfluss oder bei nicht ganz offenen Drosselventilen tritt jedoch eine turbulente Strömung auf, wo der Gegendruck schneller ansteigt, oft etwa mit dem Quadrat des Volumenstroms.

Die erbrachte hydraulische (mechanische) Leistung der Pumpe ist das Produkt von Volumenstrom und Druckdifferenz. Um die Leistung in Watt zu erhalten, muss man den Durchfluss in Kubikmetern pro Sekunde und die Druckdifferenz in Pascal (Schwungradspeicher pro Quadratmeter) nehmen (oder die Kombination von l/s und kPa). Wenn beispielsweise 40 Liter Wasser pro Minute um 80 cm gehoben werden müssen und dabei keine wesentlichen Reibungsverluste in Leitungen auftreten, ergibt sich ein Druck von 8 kPa und eine hydraulische Leistung von 8 kPa · 40 l/min = 8000 Pa · 0,000667 m3/s = 5,3 W.

Bei vielen Anwendungen ist die eigentlich benötigte hydraulische Pumpleistung zwar nicht allzu hoch, aber wegen eines geringen Wirkungsgrads tritt trotzdem ein hoher Energieverbrauch auf.

Energieeffizienz von Pumpen

Wenn eine Pumpe eine hohe Aufnahmeleistung und/oder lange Laufzeiten pro Jahr aufweist, wird ihre Energieeffizienz wichtig: Je höher die Effizienz, desto geringer die Betriebskosten für eine gegebene Förderleistung und desto geringer die ökologischen Auswirkungen aufgrund des Stromverbrauchs. Die Betriebskosten machen gerade auch in der Industrie häufig einen großen Teil der Lebenszykluskosten einer Pumpe aus, mehr als die Anschaffungs- und Installationskosten. Sie sind also sehr wichtig für die Minimierung der letztendlich finanziell maßgeblichen Lebenszykluskosten.

Für die Pumpeneffizienz sind verschiedene Faktoren relevant:

- die Energieeffizienz des Antriebsmotors

- die Bauform und Konstruktion der Pumpe

- die Betriebsbedingungen, insbesondere die Druckverhältnisse

Eine hohe Effizienz des Motors ist also noch lange nicht ausreichend für eine gute Pumpe. Manche Bauarten wie z. B. die Kreiselpumpe können im Prinzip sehr effizient arbeiten, aber dies setzt voraus, dass Volumenstrom und Gegendruck bei ihrer konkreten Anwendung der Pumpe angemessen sind, bzw. dass die Pumpe für die Anwendung passend ist: Ihr Arbeitspunkt in der Pumpenkennlinie (siehe unten) muss günstig gewählt werden. Eine Hocheffizienzpumpe, z. B. basierend auf einem elektronisch kommutierten Permanentmagnet-Motor (ECM = electronically commutated motor) und einer hydraulisch gut gestalteten Kreiselpumpe, hat also ein Potenzial für eine hohe Energieeffizienz, das bei falscher Anwendung jedoch nicht ausgeschöpft wird.

Der Wirkungsgrad einer Pumpe kann als Produkt der Wirkungsgrade des Motors (Motorwirkungsgrad) und der eigentlichen Pumpe (hydraulischer Wirkungsgrad) angesehen werden. Eine besonders schlechte Effizienz resultiert häufig zum Großteil aus einem niedrigen hydraulischen Wirkungsgrad. Zusätzlich kann die Effizienz eines Systems mit Pumpen dadurch beeinträchtigt werden, dass die benötigte hydraulische Leistung höher ist, als sie sein müsste.

Wichtig ist außerdem die Einsicht, dass insbesondere der hydraulische Wirkungsgrad nicht durch die Technik der Pumpe allein definiert ist, sondern stark von den Betriebsbedingungen abhängt. Wenn für eine Pumpe ein hoher Wirkungsgrad angegeben wird, gilt dieser normalerweise nur für optimierte Betriebsbedingungen, und unter anderen Bedingungen kann die Pumpe trotzdem recht ineffizient arbeiten.

Man beachte, dass die Energiekosten für den Betrieb einer leistungsstarken Pumpe in ziemlich kurzer Zeit die Anschaffungskosten übersteigen können. Wenn also Pumpen nur nach den Anschaffungskosten ausgewählt werden, kann dies hohe Gesamtkosten zur Folge haben. Der Austausch durch bessere Pumpen kann oft innerhalb weniger Jahre durch die Energieeinsparung amortisiert werden, manchmal sogar noch schneller. Oft unterbleibt dies aber, weil das Problem mangels technischer Kompetenz nicht erkannt wird.

Arbeitspunkt in der Pumpenkennlinie

Wenn eine Pumpe mit konstanten Antriebsparametern (z. B. mit konstanter Drehzahl oder mit konstanter an den Motor angelegter elektrischer Spannung) betrieben wird, gibt es einen festen Zusammenhang zwischen dem Volumenstrom (= gefördertes Volumen pro Zeiteinheit) und der Druckdifferenz zwischen Ein- und Ausgang der Pumpe:

- Wenn die Pumpe gegen einen starken Widerstand ankämpfen muss (z. B. wegen eines fast geschlossenen Ventils in der Leitung), erreicht sie nur noch einen geringen Durchfluss. Die Druckdifferenz wird dann relativ hoch. Der Durchfluss verschwindet völlig bei einem gewissen Maximaldruck, der der sogenannten Nullförderhöhe entspricht.

- Umgekehrt erreicht die Pumpe ihren maximalen Durchfluss ganz ohne Gegendruck. (Der ganz rechte Teil der Kennlinie ist allerdings rein theoretisch, weil der Gegendruck aufgrund von Reibung nie ganz verschwinden kann.)

- Für die Hälfte des Maximaldrucks ist der Volumenstrom meist etwas größer als die Hälfte des maximalen Volumenstroms ohne Gegendruck.

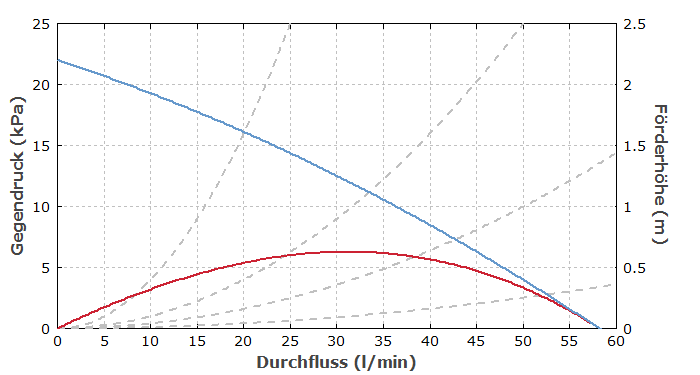

Der genaue Zusammenhang von Volumenstrom und Druck kann durch eine Pumpenkennlinie gezeigt werden; Abbildung 1 gibt ein Beispiel hierfür. Die blaue Kurve zeigt, wie der Gegendruck für höheren Durchfluss abnehmen muss, bzw. welcher Durchfluss für einen bestimmten Gegendruck (hier zwischen 0 und 22 kPa) möglich ist. Die rote Kurve zeigt die an das Wasser abgegebene mechanische Leistung der Pumpe.

Wo im Diagramm der tatsächliche Arbeitspunkt einer Pumpe liegt, hängt von den Betriebsbedingungen ab. Das Rohrsystem hat ebenfalls eine Kennlinie, die den Zusammenhang zwischen Druck und Volumenstrom angibt. Der Arbeitspunkt ergibt sich als der Schnittpunkt zwischen den beiden Kennlinien.

Es gibt Pumpen mit einer elektronischen Regelung (siehe unten), die z. B. den Volumenstrom in einem weiten Bereich von Drucken etwa konstant hält (indem die Antriebsdrehzahl variiert wird). Dann kann die Leistungsaufnahme bei Durchlaufen der Kennlinie stark variieren.

Man beachte, dass andere Pumpentypen völlig anders verlaufende Kennlinien aufweisen können. Beispielsweise sind die Kennlinien von Hubkolbenpumpen steiler.

Hydraulische Leistung und Effizienz

Die erbrachte hydraulische Leistung der Pumpe ist das Produkt von Volumenstrom und Druckdifferenz. Sie wird in Abbildung 2 als rote Kurve gezeigt. Die Leistung verschwindet, wenn entweder der Durchfluss verschwindet (bei maximalen Gegendruck) oder der Gegendruck null wird: Ein Durchfluss ohne Gegendruck benötigt ja keinen Antrieb. Man erkennt in Abbildung 2, dass die maximale Pumpenleistung bei einem Volumenstrom von etwas mehr als dem halben Maximalwert und einem Gegendruck von etwa dem halben Maximaldruck erreicht wird.

Die Aufnahmeleistung einer elektrisch angetriebenen Pumpe hängt im Allgemeinen auch vom Durchfluss ab; sie kann je nach Bauart mit zunehmendem Durchfluss steigen oder auch sinken. Bei Kreiselpumpen steigt die Stromaufnahme bei steigendem Durchfluss oft deutlich an, aber weniger als proportional zum Volumenstrom. Der höchste Pumpenwirkungsgrad wird dann in der Kennlinie etwas links von dem Punkt erreicht, wo die maximale Abgabeleistung auftritt. Es wird ebenfalls klar, dass der Betrieb einer Pumpe nahe einem der Enden der Kennlinie zwangsläufig ineffizient ist. Übrigens kann in diesen Bereichen auch die Lebensdauer der Pumpe wesentlich verkürzt sein, z. B. durch Kavitation (Bildung von Dampfblasen, die beim Kollabieren durch Druckwellen das Laufrad schädigen) und Vibrationen.

In Abbildung 2 liegt der Arbeitspunkt nur für die dritte grau gestrichelte Kurve von unten nahe dem Punkt der höchsten Effizienz (31 l/min, 12 kPa); der Wirkungsgrad beträgt hier ca. 14 %. Solch niedrige Werte sind immer noch üblich für heute verkaufte Pumpen, obwohl es inzwischen auch Hocheffizienzpumpen gibt. Kleine Nassläufer-Kreiselpumpen mit Antriebsleistungen von z. B. 100 W erreichen Wirkungsgrade bis zu ca. 30 %, während größere Trockenläuferpumpen für z. B. 1 kW auch 60 % erreichen können, bei 30 kW auch bis zu 80 % und im Megawatt-Bereich sogar über 90 %. Diese Werte gelten jeweils für den optimalen Arbeitspunkt und hängen stark von der genauen Form des Laufrads und des Pumpengehäuses ab.

Die Bestimmung des tatsächlichen Arbeitspunkts in der Praxis erfordert meist die Messung des Druckunterschieds und/oder die des Durchflusses. Solche Messungen in Verbindung mit einer Messung der elektrischen Leistungsaufnahme erlauben klare Aussagen über die Energieeffizienz.

Optimierung der Energieeffizienz

Für die Optimierung der Energieeffizienz sind also die folgenden Erwägungen angebracht, wenn z. B. Wasser in einem Warmwasser-Zirkulationssystem zum Zirkulieren gebracht werden muss:

- Die Wasserleitungen sollten möglichst gut durchgängig sein, also keinen allzu großen Druck erfordern. Dies wird erreicht, wenn sie keinen zu kleinen Durchmesser aufweisen (auch bei späterer Verkalkung), ebenfalls keine allzu scharfen Knickstellen und keine defekten Ventile. Damit ergibt sich eine relativ flache Kurve in Abbildung 2 (wenig Gegendruck bei gegebenem Volumenstrom). Allerdings ist ein unnötig großer Durchmesser ebenfalls zu vermeiden, weil damit der Wasserinhalt und die Wärme verlierende Oberfläche größer werden. Man beachte, dass eine Verdopplung des Leitungsdurchmessers eine Verdopplung der Dämmdicke erfordern würde, um die Wärmeverluste auf dem gleichen Niveau zu halten!

- Nun sollte ein Volumenstrom in sinnvoller Höhe festgelegt werden – beispielsweise nur 1 Liter pro Minute, wenn die Pumpe in einem Einfamilienhaus für lange Zeiten läuft, oder auch 10 Liter pro Minute, wenn die Pumpe von einer Steuerung immer nur kurz eingeschaltet wird (z. B. bei Systemen mit Durchlauferhitzer) und/oder im Mehrfamilienhaus ein großes Leitungssystem versorgt werden muss. Daraus ergibt sich dann beim gewählten Leitungssystem ein gewisser Wert des Gegendrucks.

- Nun ist eine Pumpe auszuwählen, die bei dieser Kombination von Volumenstrom und Druck möglichst effizient arbeitet. Das wird in der Regel eine Pumpe sein, deren maximaler Volumenstrom und Gegendruck grob geschätzt jeweils dem Doppelten des Werts für den vorgesehenen Arbeitspunkt entspricht. Vorteilhaft ist natürlich ein Modell, welches diese Werte mit möglichst geringer Leistungsaufnahme erzielt. Da die Wirkungsgrade von Pumpen stark von der Qualität ihrer Konstruktion abhängen, gibt es hier große Unterschiede.

Die Anpassung wird leichter, wenn eine Pumpe mehrere Leistungsstufen besitzt oder gar kontinuierlich regelbar ist. Man beachte aber, dass die Pumpenkennlinie durch Veränderung der Antriebsleistung nie beliebig einstellbar ist; in der Regel sinken maximaler Gegendruck und maximaler Volumenstrom bei Absenkung der Leistung beide ähnlich stark. Das führt oft zu ineffizienten Lösungen:

- Wenn man eine Pumpe auswählt, deren maximaler Gegendruck bei voller Leistung gerade ausreicht, während der maximale Volumenstrom viel zu hoch ist, wird man ihre Antriebsleistung nur wenig herunterregeln können und keine gute Energieeffizienz erzielen.

- Wählt man dagegen eine Pumpe, die den nötigen Volumenstrom in Verbindung mit einem unnötig hohen Gegendruck (hoher Förderhöhe) schafft, ist es wiederum nicht effizient. Beispielweise werden viele Teichpumpen verwendet, die eine maximale Förderhöhe von mehreren Metern erreichen würden, obwohl beim typischerweise eingesetzten Schwerkraftsystem die nötige Förderhöhe weit unter einem Meter liegt.

Auch die beste Regelelektronik in Kombination mit dem optimalen Antriebsmotor kann unmöglich einen hohen Systemwirkungsgrad erreichen, wenn die Pumpe von ihren hydraulischen Eigenschaften her nicht zur Anwendung passt.

Grundsätzlich ist es effizienter, die nötige Gesamtwassermenge kontinuierlich über lange Zeiten umzupumpen, als dies durch starkes Pumpen in kurzer Zeit zu erreichen. Ein großer Durchfluss bedeutet nämlich einen größeren Gegendruck, so dass der Bedarf an mechanischer Leistung mehr als proportional zum Durchfluss ansteigt – ungefähr quadratisch, bei Auftreten von turbulenten Strömungen sogar noch schneller. Das bedeutet, dass bei konstantem Wirkungsgrad der Pumpe der Energieaufwand pro gepumptem Kubikmeter Wasser mindestens verdoppelt wird, wenn der Durchfluss pro Minute verdoppelt wird.

Die nötigen Berechnungen können beispielsweise mit geeigneter Pumpen-Planungssoftware durchgeführt werden. Bei der Errichtung von Pumpenanlagen mit nennenswertem Energieverbrauch ist es unbedingt anzuraten, dass eine kompetente und sorgfältige Planung erfolgt, die insbesondere eine korrekte Dimensionierung von Leitungen und Pumpe einschließt. Leider werden solche Überlegungen und Berechnungen beim praktischen Einsatz von Pumpen in der Haustechnik und auch in Industrie und Gewerbe häufig nicht oder nicht sorgfältig durchgeführt. Dies führt häufig dazu,

- dass Pumpen mit unnötig hohem Volumenstrom betrieben werden,

- dass Leitungssysteme hierfür einen unnötig hohen Widerstand leisten,

- dass Pumpen mit niedriger Energieeffizienz ausgewählt werden, oder

- dass an sich effiziente Pumpen durch eine ungünstige Position ihres Arbeitspunkts in der Praxis doch ineffizient laufen.

Wenn z. B. ein Warmwasser-Zirkulationssystem inklusive Pumpe korrekt ausgelegt wird, ist der elektrische Energieaufwand hierfür minimal – sehr gering im Vergleich zu den Wärmeverlusten, selbst bei guter Wärmedämmung der Leitungen. Ähnliches gilt für Heizungsumwälzpumpen: Alte ineffiziente Pumpen können einen erheblichen Teil des Stromverbrauchs des Hauses verursachen, während effizient gebaute und betriebene Pumpen kein Problem sind. Bei größeren industriellen Pumpen geht es um noch weit mehr Energie, und ein unnötigerweise um den Faktor fünf oder mehr erhöhter Energieverbrauch ist leider nicht selten anzutreffen.

Nötige Kompromisse

In diversen Situationen werden Kompromisse gemacht, die zu einer geringeren Energieeffizienz führen, als prinzipiell möglich wäre. Dies kann in den folgenden Fällen durchaus vernünftig sein:

- In manchen Fällen ist die Energieeffizienz nicht von wesentlicher Bedeutung, weil eine Pumpe ohnehin nur eine sehr geringe Leistungsaufnahme hat oder aber nur für wenige Stunden im Jahr betrieben wird.

- Manchmal ist eine andere Eigenschaft wichtig. Beispielsweise müssen Schmutzwasserpumpen daraufhin optimiert werden, dass sie nicht so leicht von festen Stoffen im Wasser blockiert werden können. Dies erfordert beispielsweise bei einer Kreiselpumpe einen größeren Abstand des Pumpenkreisels zur Wandung, was aber hydraulisch nicht optimal ist, insbesondere bei Betrieb mit höherem Gegendruck.

Einfache rechnerische Abschätzung der Effizienz

Häufig ergibt eine ziemlich einfache Rechnung klare Anhaltspunkte für die Energieeffizienz einer bestimmten Lösung.

Als Beispiel betrachte man einen kleinen Fischteich, bei dem zwecks ausreichender Filterung des Wassers 20 m3 pro Stunde umgewälzt werden müssen. Beim üblichen Schwerkraft-Filtersystem funktioniert das so, dass das Teichwasser zunächst allein von der Schwerkraft angetrieben durch ein Sieb und einen biologischen Filter läuft und danach von der Teichpumpe wieder zurück in den Teich befördert werden muss. Dabei ist eine relativ kleine Höhendifferenz von z. B. 40 cm zu überwinden. Wir vernachlässigen einen kleinen Zuschlag für den Strömungswiderstand der Rohre unter der Annahme, dass diese einen großen Durchmesser haben, nicht allzu lang sind und keine scharfen Knicke enthalten. (Gut konstruierte Teichanlagen erfüllen diese Bedingung problemlos.) Die physikalisch nötige Pumpenleistung ergibt sich aus dem Produkt der Gewichtskraft des pro Sekunde zu fördernden Wassers und der Höhendifferenz: ($P$) = 20.000 kg / 3600 s · 9,81 m/s2 · 0,4 m = 21,8 W.

Wenn diese Aufgabe in der Praxis nun von einer Pumpe mit einer elektrischen Leistungsaufnahme von 200 W erfüllt wird, liegt der Wirkungsgrad bei nur knapp 11 %, obwohl der Hersteller für die Teichpumpe einen viel höheren Wirkungsgrad von ca. 50 % angegeben hat. Dies ist bedauerlich, da eine solche Pumpe beim Dauerbetrieb über das ganze Jahr 0,2 kW · 8760 h = 1752 kWh (Kilowattstunden) verbraucht, was sowohl ökonomisch als auch ökologisch durchaus ins Gewicht fällt.

Die gefundene Diskrepanz kann aufgeklärt werden mit einem Blick auf die Pumpenkennlinie; das Grundproblem ist, dass die Pumpe nur bei einer wesentlich größeren Förderhöhe von mehreren Metern optimal effizient arbeiten würde. Leider ist dies bei fast allen verfügbaren Teichpumpen so, selbst wenn sie explizit als Schwerkraftpumpen (d. h. für Schwerkraft-Filtersysteme geeignete Pumpen) vermarktet werden.

Günstiger wird die Charakteristik allenfalls bei Reduktion der Drehzahl der Kreiselpumpe; deswegen könnte die Energieeffizienz im Beispiel durch die Verwendung zweier parallel geschalteter Pumpen der gleichen Art, die aber elektronisch auf eine Stromaufnahme von z. B. 40 bis 50 W gedrosselt würden, wesentlich gesteigert werden. So wäre in etwa derselbe gesamte Volumenstrom mit einer elektrischen Leistung von nur noch 80 bis 100 W erzielbar. Nachteilig wären natürlich die Kosten für eine zweite Pumpe, während andererseits die erhöhte Redundanz (verbesserte Sicherheit bei Ausfall einer Pumpe) vorteilhaft wäre.

Effizienz großer Pumpen

Große Pumpen, wie sie z. B. in Pumpspeicherkraftwerken eingesetzt werden, können eine sehr hohe Energieeffizienz erreichen, mit Wirkungsgraden über 90 %. Das heißt, dass die Energieverluste im Motor und im hydraulischen Teil zusammen unter 10 % liegen. Dies gilt insbesondere für Pumpen, die mit starkem Gegendruck arbeiten und daraufhin optimiert sind. Dagegen liegen die Wirkungsgrade kleiner und nicht speziell optimierter Pumpen, wie sie z. B. in Heizungsanlagen oder im Gartenbau verwendet werden, oft unter 20 % oder sogar noch weiter darunter.

Gebräuchliche Effizienzangaben

Angaben zur International Efficiency (IE) beziehen sich nur auf den Wirkungsgrad des enthaltenen Elektromotors. IE1 ist hier die schlechteste Kategorie, IE5 die beste. Die Ökodesign-Richtlinie der IE bestimmt anhand der International Efficiency, welche Elektromotoren noch verkauft werden dürfen.

Angaben zum Mindest-Effizienz-Index (MEI) betreffen den hydraulischen Wirkungsgrad von Wasserpumpen – im optimalen Arbeitspunkt, auch bei Teillast und Überlast. Hier wird ermittelt, welcher Bruchteil der insgesamt am Markt verfügbaren Pumpen einen schlechteren hydraulischen Wirkungsgrad hat – beispielsweise 70 % für eine Pumpe mit MEI 0,7.

Der Energie-Effizienz-Index (EEI) ordnet Pumpen im Vergleich mit Referenzwerten ein, und zwar gemäß der hydraulischen Förderleistung im Verhältnis zur elektrischen Leistungssaufnahme. Der Motorwirkungsgrad wird also auch berücksichtigt. Ein EEI von 0,4 bedeutet beispielsweise, dass der Stromverbrauch für eine gegebene Förderleistung nur 40 % des Referenzwerts ist.

Leistungsregelung

Anpassung auf die Betriebsbedingungen

Wenn die Förderleistung einer Pumpe variiert werden kann, erlaubt dies natürlich eine bessere Anpassung auf variable Betriebsbedingungen. Wenn beispielsweise die Förderleistung in einem Wasserkreislauf mit einer Regelung problemlos halbiert werden darf (zumindest zu gewissen Zeiten), dann wird die Leistungsaufnahme der Pumpe mindestens viermal geringer sein, wenn der Wirkungsgrad konstant bleibt. Es halbiert sich nämlich nicht nur der Volumenstrom, sondern die Druckdifferenz wird ebenfalls mindestens halbiert, bei turbulenter Strömung sogar noch stärker reduziert.

Der Wirkungsgrad hängt allerdings auch wesentlich von der Position des Arbeitspunkts in der Pumpenkennlinie ab. Wie oben erläutert, kann deswegen ein guter Wirkungsgrad nicht allein durch eine geeignete Regelung gewährleistet werden. Wenn aber bei voller Leistung ein günstiger Arbeitspunkt erreicht wurde, gilt dies häufig auch bei reduzierter Leistung, da Druck und Durchfluss bei Drehzahlreduktion in ähnlichem Umfang abgesenkt werden.

Die Wahl einer leistungsgeregelten Pumpe sollte aber nicht als Ersatz für eine sorgfältige Dimensionierung angesehen werden, da (wie oben erklärt) ungünstige hydraulische Verhältnisse aufgrund einer ungeeigneten Kennlinie so nicht korrigiert werden können.

Methoden der Drehzahländerung

Bei Elektromotoren als Pumpenantrieben gibt es ja nach Bauart des Motors verschiedene Methoden, um die Drehzahl zu variieren. Es gibt beispielsweise Wechselstrom-Synchronmotoren und Asynchronmotoren, bei denen durch unterschiedlichen Einsatz verschiedener Magnetspulen unterschiedliche Drehzahlstufen möglich sind. Eine andere Methode ist es, die Frequenz und Spannung über einen Frequenzumrichter kontinuierlich zu variieren.

Auf der Seite der Mechanik gibt es die Möglichkeit, verschiedene Drehzahlstufen über ein Getriebe zu realisieren, was allerdings eher selten praktiziert wird.

Wonach wird geregelt?

Bei manchen Pumpen wird die Antriebsleistung vom gemessenen Differenzdruck abhängig gemacht. Solche differenzdruckgeregelten Pumpen können beispielsweise den Differenzdruck in einem weiten Bereich von Volumenströmen konstant halten. Bei reduziertem Volumenstrom wird dann die Leistung entsprechend reduziert. Es ist ebenfalls möglich, den Differenzdruck bei steigendem Volumenstrom sogar etwas ansteigen zu lassen, um Druckverluste im Leitungssystem auszugleichen (Proportionaldruckregelung).

Es gibt temperaturgeregelte Heizungs-Umwälzpumpen, bei denen die Leistung reduziert wird, wenn die Temperatur des Wassers einen gewissen Wert erreicht. Solche Pumpen werden im Rücklauf eingebaut. Sie ermöglichen eine Begrenzung der Rücklauftemperatur, was beispielsweise beim Betrieb von Brennwertkesseln vorteilhaft sein kann.

Andere Pumpen erhalten ein analoges oder digitales Stellsignal von einem externen Regler. Sie können also ggf. in komplexe Regelkreise einbezogen werden.

Automatisches Schalten

Häufig ist es sinnvoll, Pumpen für gewisse Zeiträume per Zeitschaltuhr abzuschalten. Beispielsweise muss die Zirkulationspumpe eines Warmwassersystems meist nicht unbedingt rund um die Uhr arbeiten; eine Abschaltung z. B. zwischen Mitternacht und 6 Uhr morgens stört meist in keiner Weise. (Im schlimmsten Fall muss man nachts einmal länger Wasser laufen lassen, bis es warm kommt.) Dagegen ist ein Taktbetrieb am Tag zwecks Anpassung der Pumpenleistung meist weniger sinnvoll als die Verwendung einer entsprechend schwächeren Pumpe, außer in besonderen Fällen. Beispielsweise muss bei Anlagen mit Durchlauferhitzer die Wassererwärmung häufig auf relativ kurze Zeiten beschränkt werden, um den Heizbetrieb nicht zu stören und/oder in einem günstigen Leistungsbereich des Wassererwärmers arbeiten zu können.

Ratgeber-Artikel

Beachten sie auch unseren Ratgeber zu Pumpen: So erreicht man eine hohe Energieeffizienz.

Siehe auch: Heizungs-Umwälzpumpe, Energieeffizienz, Druck

Wenn Ihnen diese Website gefällt, teilen Sie das doch auch Ihren Freunden und Kollegen mit – z. B. über Social Media durch einen Klick hier:

Diese Sharing-Buttons sind datenschutzfreundlich eingerichtet!