Ratgeber zu Pumpen: So erreicht man eine hohe Energieeffizienz

Autor: Dr. Rüdiger Paschotta

Bei Pumpen in Industrie und Haushalten liegt oft ein enormes Energiesparpotenzial brach. Dieser Artikel gibt Anregungen zur Beachtung diverser Aspekte, die für eine Optimierung sehr hilfreich sein können.

Diverse Arten von Pumpen verursachen vielerorts einen erheblichen Energieverbrauch, und zwar sehr oft erheblich mehr als nötig, weil die erzielte Energieeffizienz miserabel ist. Das liegt meist nicht etwa daran, dass energieeffiziente Technik nicht verfügbar oder zu teuer wäre, sondern vielmehr an einer falschen Auswahl und Einstellung von Pumpen wegen mangelnder technischer Kompetenz, und manchmal auch an einem unnötig hohen Bedarf in punkto Fördermenge und/oder Gegendruck. In manchen Fällen wird auch ganz schlicht viel stärker gepumpt, als es für die Anwendung nötig wäre.

Dieser Artikel soll dazu beitragen, dass mehr von dem enormen brachliegenden Energiesparpotenzial genutzt wird. Er geht dabei nicht allzu sehr ins Detail, sondern gibt Anregungen zur Beachtung diverser Aspekte, deren Verständnis ggf. mit detaillierteren Dokumenten weiter vertieft werden sollte. (Ein erster Schritt könnte sein, einen ausführlicheren Ratgeber der dena zu studieren [1].) Für das Verständnis der gegebenen Anregungen sollte weitestgehend ein Grundwissen der Schulphysik genügen.

Natürlich sind eingehendere Überlegungen zur Effizienz von Pumpen nur dort lohnend, wo es um nennenswerte Energiemengen geht. Das kann aber schon bei relativ kleinen Pumpen der Fall sein, wenn diese für viele Stunden pro Jahr betrieben werden sollen. Ein klassisches Beispiel sind Heizungsumwälzpumpen, die zumindest die gesamte Heizperiode durch gebraucht werden und oft einen erschreckend großen Anteil des gesamten Stromverbrauchs des Haushalts ausmachen. Siehe hierzu auch den Artikel "Heizungsumwälzpumpen, die übersehenen Energievergeuder".

Was muss geleistet werden?

Wir fragen sinnvollerweise nicht, wie man aus einer gegebenen elektrischen Antriebsleistung ein Maximum an Pumpleistung herausholt, sondern gehen umgekehrt vor: Wir prüfen zunächst, was letztendlich geleistet werden muss und ob dies tatsächlich nötig ist. Schon an dieser Stelle ergibt sich häufig ein großes Einsparpotenzial.

Bei bestimmten Anwendungen ist die Aufgabenstellung sehr klar und gibt kaum Spielraum. Beispielsweise muss in einem Wasserwerk eine bestimmte Menge Wasser pro Tag von einer Quelle zu einem Hochbehälter gepumpt werden. Die Fördermenge und die Höhendifferenz sind somit durch die Aufgabe einfach gegeben.

Eine bestimmte Fördermenge einer Pumpe ist aber häufig nicht das eigentliche Ziel, sondern nur eine der Voraussetzungen zur Erreichung desselben. Beispiele hierfür:

- Beim Betrieb einer Heizungsumwälzpumpe geht es letztendlich darum, die benötigte Heizleistung von einem Wärmeerzeuger auf das zu beheizte Gebäude zu übertragen. Diese Heizleistung ist proportional zum Produkt von Volumenstrom des Heizwassers und der Temperaturspreizung, d. h. der Differenz zwischen Vorlauf- und Rücklauftemperatur. Man sollte also erst einmal eine vernünftige Temperaturspreizung festlegen und damit dann den nötigen Volumenstrom bestimmen. Bevor man diesen kennt, kann man unmöglich die geeignete Pumpe auswählen.

- Bei einem Fischteich, der zu klein ist für eine natürliche Stabilisierung der Wasserqualität (ohne besonderen Einsatz von Technik), muss eine bestimmte Wassermenge pro Tag durch ein System mit mechanischem und biologischem Filter gepumpt werden. Das zu erreichende Ziel ist also die Aufrechterhaltung einer genügenden Wasserqualität zur Gesunderhaltung der Fische. Welche Wassermenge hierfür erforderlich ist, hängt von vielen Faktoren ab, etwa von der Art und Anzahl der Fische, der Intensität und Art ihrer Fütterung, dem möglichen Beitrag durch Pflanzen, dem Eintrag von Fremdstoffen wie Laub oder Düngern von einem angrenzenden Feld, der Wassertemperatur (mit Einfluss auf den Stoffwechsel der Fische und die Funktion des biologischen Filters) etc. Zudem hängt die nötige Förderhöhe von der Art und Dimensionierung des Filters ab, zusätzlich vom Volumenstrom. Offenkundig erfordert die Optimierung eines solchen Systems eine umfangreiche Analyse, wobei viele Aspekte nicht rein technischer Natur sind. Hier kann es leicht passieren, dass man z. B. viel mehr Wasser fördert als sinnvoll und nötig oder dass die Förderhöhe unnötig hoch wird, und somit dass der Pumpaufwand von vornherein viel größer wird als eigentlich nötig.

- In einem Weiher oder See kann eine Wasserfontäne dazu dienen, die Sauerstoffsättigung des Wassers zu erhöhen, um ein biologisches "Umkippen" zu vermeiden. Zusätzlich mag man Besucher mit dem Anblick der Fontäne erfreuen. Es ist nicht einfach einzuschätzen, welcher Volumenstrom, welche Höhe der Fontäne und welche Betriebszeiten nötig sind, um die gewünschten Effekte zu erzielen. Jedoch lohnt sich eine sorgfältige Planung.

Wichtig ist in vielen Fällen die Optimierung des verwendeten Rohrleitungssystems, um Reibungsverluste (die sich in Druckverlusten manifestieren) zu minimieren. Zunächst einmal geht es um genügend große Rohrquerschnitte (auch wenn dies die Kosten der Verrohrung erhöht) und um die Vermeidung unnötiger oder allzu abrupter Biegungen, lokaler Verengungen z. B. durch Ventile, Rauheit usw. Natürlich kann man solche Dinge nur optimieren, wenn man die zu erwartenden Strömungswiderstände wenigstens einigermaßen abschätzen kann – etwa mit einfachen Standardregeln der Ingenieurskunst.

Weitere Details können eine wichtige Rolle spielen, etwa die Vermeidung von Stellen, wo der Druck zu stark absinkt, sodass gelöste Gase ausperlen können. Die dadurch entstehende Kavitation am Laufrad der Pumpe kann dieses schnell verschleißen lassen und auch die Effizienz mindern.

Volumenstrom und Gegendruck bzw. Förderhöhe

Die beiden entscheidenden hydraulischen Parameter für den Betrieb einer Pumpe sind Volumenstrom und Gegendruck:

- Der Volumenstrom ist das geförderte Wasservolumen pro Zeiteinheit, z. B. in Einheiten von m3/h (Kubikmeter pro Stunde) oder l/min (Liter pro Minute). Multipliziert mit der Dichte des Wassers (1000 kg/m3) ergibt dies den Massenstrom.

- Der Gegendruck ist die Druckdifferenz zwischen Auslass und Einlass der Pumpe. In der technischen Praxis verwendet man häufig eine effektive Förderhöhe als Maß für den Gegendruck. Eine Förderhöhe von 1 m entspricht damit einem Gegendruck von ca. 100 mbar = 10 kPa. Effektiv kann man das auch so sehen, dass man als Druckeinheit mWS (Meter Wassersäule) statt der SI-Einheit Pascal verwendet.

Der Gegendruck wird beispielsweise bei der Förderung von Wasser in ein hoch gelegenes Reservoir durch die Höhendifferenz der Wasserspiegel bestimmt, mit einem gewissen Zuschlag durch die Reibung im Leitungssystem. Im Falle eines Heizungs-Zirkulationssystems geht es um den Reibungswiderstand in den Heizungsleitungen mit zusätzlichen wesentlichen Beiträgen durch die Heizkörperventile, mit denen der Volumenstrom durch einzelne Heizkörper bedarfsgerecht gedrosselt wird.

Manchmal gibt es noch einen Zuschlag für die "Geschwindigkeitshöhe", wenn das Wasser beschleunigt aus der Pumpe austritt, beispielsweise für die Bildung einer hohen Fontäne. Effektiv rechnet man dabei die Bewegungsenergie des Wassers in Energie durch statischen Druck um.

Wenn bei Pumpen von einer Förderhöhe die Rede ist, geht es also oft nicht etwa um eine tatsächlich geometrisch zu messende Höhe, sondern um eine effektive Größe, die neben einem geometrischen Höhenunterschied auch Strömungswiderstände und die Beschleunigung des Wassers berücksichtigt.

Vermeidung unnötiger Reibung

Welche Zuschläge zum Gegendruck durch die Reibung in Leitungen verursacht wird, kann sehr stark von der Auslegung eines Leitungssystems abhängen:

- Bei Rohrleitungen hängt die Energieverluste der Strömung sehr stark vom Leitungsquerschnitt ab: Bei größeren Leitungsquerschnitt sinkt die Strömungsgeschwindigkeit, und man mag sogar vom turbulenten in das laminare Strömungsregime gelangen, wo die Reibung geringer ist. Es sollte also unbedingt vermieden werden, Leitungen mit zu geringem Querschnitt zu verwenden.

- Ungünstig sind außerdem bestimmte Merkmale wie zu scharfe Biegungen oder lokale Verengungen.

- Die Rauheit der inneren Oberfläche von Leitungen spielt eine wesentliche Rolle, wenn die Strömung turbulent ist – was ab einer gewissen Strömungsgeschwindigkeit der Fall sein wird. Dagegen ist sie nicht so wichtig, solange die Strömung laminar bleibt.

Hydraulische Pumpenleistung

Die hydraulische Pumpenleistung ist meist nicht direkt messbar, lässt sich aber als das Produkt von Volumenstrom und Gegendruck ausrechnen. Beispiel: Für 3600 l/h und 1 m Förderhöhe erhalten wir nach Umrechnung in SI-Grundeinheiten 0,001 m3/s · 10 kPa = 10 W. In vielen praktischen Fällen kann man diese Leistung einigermaßen gut abschätzen, selbst wenn gewisse Einflussfaktoren wie Strömungsverluste in den Leitungen nicht genau bekannt sind.

Die hydraulische Pumpenleistung wäre im Idealfall (für eine perfekt energieeffiziente Pumpe) identisch mit der benötigten elektrischen Leistung, wenn wir von einer mit Elektromotor versehenen Pumpe ausgehen. In der Praxis findet man aber häufig, dass die Stromaufnahme weitaus höher ist, weil die Effizienz eben alles andere als ideal ist. Von diesem Punkt aus kann man dann nachforschen, wo das vermutlich große Verbesserungspotenzial steckt und wie es zu realisieren ist.

Wirkungsgrad der Pumpe

Naiv betrachtet wird die Effizienz einer Pumpe quantitativ einfach durch ihren Wirkungsgrad beschrieben, den man in einem Datenblatt nachschlagen kann – also durch den Quotient von hydraulischer Nutzleistung und elektrischer Leistungsaufnahme. Das Problem ist aber, dass dieser Wirkungsgrad nicht einfach nur eine Eigenschaft der Pumpe ist, sondern stark von den Betriebsbedingungen abhängt. Deswegen ist es auch nicht seriös, wenn ein Hersteller oder Anbieter eine Pumpe für ihren hohen Wirkungsgrad anpreist, ohne begleitend zu erklären, unter welchen Bedingungen (Volumenstrom und Gegendruck bzw. Förderhöhe) dieser erreichbar ist. Schon beim Antriebsmotor hängt der Wirkungsgrad davon ab, bei welcher Drehzahl der Motor arbeitet bzw. wie stark er mechanisch belastet wird. Vor allem aber ist der hydraulische Wirkungsgrad (für die Umsetzung der Drehbewegung des Motors in die Förderung des Wassers) stark vom Arbeitspunkt abhängig. Um diese Problematik zu verstehen, muss man sich zunächst einmal mit den Kennlinien von Pumpen beschäftigen:

Pumpenkennlinien

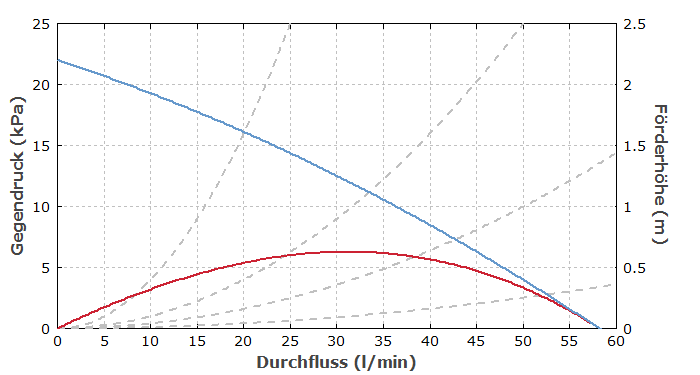

Die Charakteristik einer Pumpe kann im einfachsten Fall mit einer Kennlinie beschrieben werden, die den Zusammenhang zwischen Volumenstrom (Durchfluss) und Gegendruck (bzw. Förderhöhe) zeigt. Im folgenden Diagramm ist die abfallende blaue Kurve die Kennlinie einer typischen Heizungs-Umwälzpumpe, während die rote Kurve die damit zusammenhängende hydraulische Leistung zeigt.

Man erkennt, dass die Pumpe maximal ca. 58 l/min fördern kann, aber nur wenn der Gegendruck verschwindend gering ist. An diesem Punkt verschwindet auch die hydraulische Leistung: Eine Menge Wasser ohne Gegendruck zu befördern, bedeutet keine Leistung von Arbeit.

Der Volumenstrom würde auf z. B. 30 l/min absinken, wenn ein Gegendruck von 12,5 kPa auftritt, entsprechend einer Förderhöhe von 1,25 m. Ungefähr an diesem Arbeitspunkt würde auch die maximale hydraulische Leistung von ca. 6,3 W erreicht. Angesichts einer elektrischen Leistungsaufnahme von ca. 50 W ist die Effizienz keineswegs berauschend; der Wirkungsgrad ist nur ca. 13 %. Moderne Hocheffizienzpumpen sind da um einiges besser. Mehr als 50 % sind aber schwer erreichbar.

Die gestrichelten Kurven im Diagramm gehören zu unterschiedlich gut durchgängigen Leitungssystemen; sie zeigen an, wie viel Gegendruck im System (außerhalb der Pumpe) entsteht, wenn ein gewisser Durchfluss erzwungen wird. Der Schnittpunkt einer solchen Anlagenkennlinie mit der Pumpenkennlinie ergibt jeweils den Arbeitspunkt der Pumpe.

Bei deutlich höherem Gegendruck von z. B. 20 kPa sinkt der Volumenstrom stark ab und damit auch die hydraulische Leistung und Effizienz. Ab ca. 22 kPa ist in unserem Beispiel gar keine Wasserförderung mehr möglich; dieser Gegendruck würgt den Volumenstrom komplett ab.

Die Charakteristik dieser Pumpe ist für Kreiselpumpen typisch. Der maximale Wirkungsgrad wird für einen Volumenstrom erreicht, der grob geschätzt bei der Hälfte des maximalen Volumenstroms liegt. Dieser erreichte Wert kann allerdings vor allem für größere Pumpen sehr viel höher liegen als in unserem Beispiel.

Weitere Bemerkungen:

- Je nach Typ von Pumpe und Antriebsmotor kann die elektrische Leistungsaufnahme entlang der Kennlinie mehr oder weniger stark variieren, und dies beeinflusst natürlich ebenfalls den Wirkungsgrad. Die Leistungsaufnahme könnte durch eine zusätzliche Kennlinie angezeigt werden. Alternativ kann man auch Linien mit konstantem Wirkungsgrad in das Diagramm einzeichnen.

- Auch der Wirkungsgrad des Elektromotors selbst kann variieren. Jedoch liegen die größten Energieverluste meist auf der Seite der Hydraulik.

- Häufig kann eine Pumpe in der Leistung variiert werden, beispielsweise wenn ein Synchronmotor über einen Umrichter mit variabler Frequenz angesteuert wird, oder in Stufen durch Umschaltung der Polzahl eines Asynchronmotors. Für jede Einstellung gilt dann eine eigene Kennlinie. Bei reduzierter Pumpendrehzahl wird sowohl der maximale Volumenstrom als auch der maximale Gegendruck geringer.

- Andere Typen von Pumpen können auch ganz andere Arten von Kennlinien aufweisen. Beispielsweise ist bei einer Kolbenpumpe der Volumenstrom praktisch nur von der Drehzahl der Pumpe abhängig. Ein zunehmender Gegendruck kann den Volumenstrom nur in dem Maße drosseln, in dem die Drehzahl absinkt – nur in geringem Maße z. B. bei Verwendung eines Asynchronmotors oder gar nicht mit einem Synchronmotor.

- Ein nicht optimaler Arbeitspunkt kann auch andere negative Nebenwirkungen haben, beispielsweise eine zu starke Abhängigkeit von externen Einflussfaktoren oder erhöhten Verschleiß der Pumpe.

Anpassung der Pumpe für maximale Effizienz

Wir gehen für die folgenden Überlegungen davon aus, dass eine Kreiselpumpe eingesetzt werden soll, was in vielen Fällen auch die beste Lösung ist. Die Kennlinie sieht qualitativ dann in der Regel ähnlich aus wie oben gezeigt.

Man mag naiv annehmen, dass man einfach eine genügend hochwertige Pumpe auswählen sollte, die z. B. einen maximalen Volumenstrom hat, der etwa dem Doppelten des benötigten Volumenstroms entspricht. Was aber, wenn der zugehörige Gegendruck dann wesentlich von dem abweicht, was man benötigt?

- Benötigt die Anwendung einen höheren Gegendruck, so wird der sich einstellende Arbeitspunkt in der Kennlinie weiter links liegen, d. h. der Volumenstrom fällt geringer aus als nötig, oder es kann sogar gar kein Wasser gefördert werden. Die Pumpe ist also bezüglich des Gegendrucks zu schwach. Selbst wenn Sie noch etwas Wasser fördert, ist es zu wenig, und dies geschieht nicht effizient.

- Im umgekehrten Fall ist der Gegendruck bei der Anwendung geringer, sodass sich ein entsprechend größerer Volumenstrom einstellt, näher am Maximalwert. Man fördert dann also mehr Wasser als nötig, und dies wiederum mit geringer hydraulischer Effizienz. Ein Stück weit lässt sich das Problem mindern, indem man die Antriebsdrehzahl reduziert, wenn das gewählte Pumpenmodell dies erlaubt.

In manchen Fällen ist es möglich, das Laufrad der Pumpe so abzuändern (bzw. eines von mehreren verschiedenen angebotenen Laufrädern auszuwählen), dass die optimale Effizienz erzielt wird. Es gibt verschiedene Bauformen von Laufrädern, etwa Flügelräder, Radialräder, Halbaxialräder und Axialräder (axiale Propeller), die in dieser Reihenfolge für zunehmende Drehzahlen geeignet sind. Sie können auch in der Größe und Form angepasst werden. Eine andere Lösung kann sein, einen schwächeren Antriebsmotor mit entsprechend geringerer Drehzahl (ggf. über ein Getriebe) zu verwenden. Ein Getriebe verursacht zwar auch zusätzliche Reibungsverluste, aber meist in so geringem Umfang, dass der Gewinn an hydraulischer Effizienz damit nicht wesentlich geschmälert wird.

Solche Anpassungen sind allerdings nur begrenzt möglich. Wenn die Charakteristik der Pumpe grundlegend nicht für die Anwendung passt, muss ein anderes Modell gefunden werden, womöglich sogar ein anderer Typ von Pumpe. Beispielsweise gibt es Propellerpumpen, die sich im Vergleich zu Kreiselpumpen für den Betrieb mit großem Volumenstrom, aber geringem Gegendruck besser eignen. Wenn dagegen ein starker Gegendruck auftritt bei einem geringen Volumenstrom, kann eine Kolbenpumpe oder eine andere Art von Verdrängerpumpe die richtige Wahl sein.

Zu beachten ist auch, dass das praktisch erreichbare Maximum des Wirkungsgrads nicht dadurch erreicht wird, dass man jeden einzelnen Faktor (z. B. die Effizienz des Antriebs der Pumpe) separat optimiert. Beispielsweise kann der Einsatz eines Umrichters für die Drehzahlregelung die Effizienz des Antriebs etwas reduzieren, für die hydraulische Effizienz dagegen äußerst vorteilhaft sein.

Die optimale Anpassung einer Pumpe kann natürlich auch an einem Mangel von verfügbaren Daten oder auch an schlicht fehlerhaften Daten scheitern. Vor allem solche Pumpen, die vorwiegend an Privatpersonen oder an Handwerker mit begrenzter technischer Kompetenz verkauft werden, werden oft mit äußerst lückenhaften oder gar erkennbar widersprüchlichen Spezifikationen präsentiert. Damit kann man natürlich nicht wirklich arbeiten – außer dass liederliche Spezifikationen als Warnzeichen dienen können.

Eine mangelnde Datenlage ist häufig auch das Problem bei der späteren Optimierung bestehender Anlagen. Hier kann es notwendig sein, zunächst einmal Messeinrichtungen z. B. für Volumenstrom und Druckverhältnisse einzubauen, um den bisherigen Betriebszustand überhaupt beurteilen zu können.

Drehzahlregelung

Die Regelung einer Pumpendrehzahl – beispielsweise stufenlos mit einem Umrichter oder in Stufen durch eine Polzahlumschaltung – kann in vielen Fällen die Energieeffizienz erheblich verbessern, selbst wenn der Wirkungsgrad des eigentlichen Antriebs etwas absinkt. Ein angenehmer Nebeneffekt kann die wesentlich verringerte Geräuschentwicklung sein.

Interessant ist der Aspekt, dass der erreichte Volumenstrom keineswegs proportional zur elektrischen Leistungsaufnahme ist, sondern bei zunehmender Antriebsleistung immer langsamer anwächst. Dies liegt hauptsächlich daran, dass der entstehende Gegendruck je nach Situation proportional oder sogar quadratisch mit dem Volumenstrom anwächst; zusätzlich kann bei "Vollgas" ein wesentlicher Teil der investierten Antriebsleistung für die Erzeugung von nutzlosen Wasserwirbeln verloren gehen. Dies bedeutet umgekehrt, dass man bei Halbierung der elektrischen Leistung über eine Drehzahlregelung häufig z. B. nur 20 % weniger Volumenstrom erhält als bei voller Leistung.

Wegen dem stark nichtlinearen Zusammenhang zwischen Volumenstrom und Antriebsleistung stellt sich die Frage, ob beispielsweise eine Prozent-Anzeige an einem Drehregler für die Pumpenleistung eher die Stromaufnahme oder den Volumenstrom angibt. Ersteres ist wohl wahrscheinlicher, weswegen man z. B. für eine Halbierung des Volumenstroms einen Wert deutlich unterhalb von 50 % einstellen müsste, z. B. nur 30 %.

An-/Aus-Regelung

Manche Pumpen werden immer nur mit voller Leistung betrieben und ganz abgeschaltet, wenn die Förderaufgabe erledigt (etwa ein Wasserbehälter gefüllt) ist. Dies ist ein technisch einfacher, aber nicht unbedingt effizienter Ansatz. Es wäre oft besser, die Pumpe für längere Zeit mit reduzierter Drehzahl laufen zu lassen, da das gleiche Wasservolumen dann mit geringerer Geschwindigkeit und mit entsprechend geringeren Reibungsverlusten gefördert werden könnte. Auch betreffend Verschleiß und Geräuschentwicklung ist dieser Ansatz meist vorteilhafter.

Drossel- und Bypass-Regelung

Es kommt in der Praxis häufig vor, dass eine Pumpe einen Wasserstrom antreibt und gleichzeitig der Volumenstrom z. B. über ein nur teilweise geöffnetes Ventil auf den gewünschten Wert gedrosselt wird. Dieses Verfahren ist naturgemäß ineffizient – es entspricht dem Fahren mit angezogener Handbremse. Es ist aber manchmal praktisch schwer zu vermeiden, beispielsweise wenn verschiedene Zweige eines Heizungssystems unterschiedliche und variable Volumenströme brauchen, man aber nur eine einzige Umwälzpumpe verwenden möchte. Man beachte, dass eine Vielzahl von Kleinstpumpen anstelle einer größeren nicht nur wesentlich teurer zu installieren wäre, sondern nicht einmal unbedingt energieeffizienter sein muss, da kleine Pumpen schwerer einen hohen Wirkungsgrad erreichen können. Der vergrößerte Aufwand lohnt sich am ehesten dort, wo es um höhere Pumpenleistungen geht.

Vor allem bei Verdrängerpumpen arbeitet man manchmal mit einer Bypass-Regelung anstelle einer Drosselung; hier wird der nicht benötigte Teil des erzeugten Volumenstroms einfach wieder zum Pumpeneingang zurückgeführt. Auch dies ist natürlich energetisch ineffizient. Dieser Ansatz sollte nur praktiziert werden, wo es nur um geringe Leistungen geht oder wo der Bypass nur relativ kurzzeitig benötigt wird.

Wechselnde Betriebsbedingungen

Schwieriger wird die Anpassung natürlich, wenn die Betriebsbedingungen auch noch deutlich variieren. Beispielsweise kann der Gegendruck einer Pumpe ansteigen in dem Maße, wie der Wasserpegel im gefüllten Behälter steigt. Ein System kann auch Wasserfilter enthalten, die sich mit der Zeit zusetzen und den Widerstand mehr und mehr erhöhen. Für solche Effekte mag man eine Sicherheitsreserve für den möglichen Gegendruck benötigen, die leider die Effizienz im optimalen Fall (z. B. gerade ausgewechselte Filter) etwas beeinträchtigt. Schwierig sind auch Fälle, in denen Volumenströme mit Ventilen gedrosselt werden; das sollte wenigstens mit einer entsprechenden Regelstrategie behandelt werden – etwa die Begrenzung des Gegendrucks durch Reduktion der Pumpenleistung bei starker Drosselung. Außerdem versucht man natürlich die optimale Effizienz vor allem für die am häufigsten auftretenden Betriebszustände zu erzielen.

Effiziente Elektromotoren

Wie erwähnt sind Energieverluste in den Elektromotoren von Pumpen meist das geringere Problem im Vergleich zu den hydraulischen Verlusten. Jedoch sollte auch dieser Punkt optimiert werden. Die traditionellen Drehstrom-Asynchronmotoren sind zwar technisch einfach und robust, aber meist deutlich weniger effizient als beispielsweise elektronisch geregelte Synchronmotoren.

Im Bereich kleiner Leistungen sind heute so genannte elektrisch kommutierte Motoren (EC-Motoren) gängig, die sehr effizient sein können, gerade auch bei Verwendung von Permanentmagneten.

Zum Teil gibt es Kompromisse zwischen der Optimierung des Wirkungsgrads und anderen Aspekten wie Zuverlässigkeit und Verschleiß. Beispielsweise sind Nassläuferpumpen tendenziell robuster als Trockenläuferpumpen, da sie keine Gleitringdichtung als Verschleißteil benötigen, jedoch sind sie naturgemäß weniger effizient. Deswegen werden für industrielle Anwendungen mit höheren Leistungen, wo die Effizienz wichtiger wird, eher Trockenläufer eingesetzt.

Verwendung mehrerer Pumpen

In manchen Fällen ist es energieeffizienter, mehrere parallel geschaltete Pumpen zu verwenden, von denen jede einzelne nur einen gewissen Teil des gesamten Volumenstroms fördert. Selbst die Verwendung von zwei identischen Pumpen, die mittels Regelung mit geringerer Leistung betrieben werden, anstelle einer einzigen stärker laufenden Pumpe gleicher Art, kann insgesamt erheblich Energie sparen, z. B. wenn die einzelne Pumpe bei höherer Drehzahl einen höheren Druck aufbauen würde als nötig. Nachteilig sind natürlich die höheren Kosten für zwei Pumpen statt einer, während andererseits die erhöhte Redundanz (reduzierte Probleme bei Ausfall einer Pumpe) ein weiterer wichtiger Vorteil sein kann.

Optimierte Lebenszykluskosten – ein gutes Ziel, aber nicht einfach erreichbar

In der Industrie ist man sich häufig bewusst, dass man nicht einfach die billigsten Pumpen und Leitungssysteme einkaufen sollte, sondern die sogenannten Lebenszykluskosten beachten muss, um am Ende wirklich die wirtschaftlichste Lösung zu realisieren. Außer den Anschaffungskosten für die Pumpe spielen bei einer kostenoptimierte Planung diverse weitere Kosten eine Rolle, etwa für die Installation (ggf. auch zusätzlicher Dinge wie Anschluss, Lärmschutz usw.), dann natürlich für Energie im Betrieb, Instandhaltung und schließlich die Außerbetriebnahme. Auch die Zuverlässigkeit kann eine wesentliche Rolle spielen, da Produktionsausfälle natürlich auch kostspielig sein können.

Im Grundsatz ist dies alles natürlich sehr klar. Trotzdem scheitert man in der Praxis häufig daran, dass beispielsweise die verfügbare technische Kompetenz doch nicht ganz ausreichend ist für korrekte Beurteilungen und Entscheidungen. Es ist schließlich auch nicht einfach zu wissen, was genau man noch nicht weiß, aber eigentlich wissen und beachten sollte. Günstig dürfte jedenfalls ein regelmäßiger Erfahrungsaustausch zwischen Fachleuten auch im Zusammenhang mit beruflicher Weiterbildung sein. Da für die Effizienz wie im Artikel gezeigt häufig auch Aspekte eine Rolle spielen, die weit außerhalb der Pumpentechnik selbst liegen, benötigt man für gute Lösungen oft ein ziemlich umfassendes Systemwissen und nicht nur ein solides Pumpen-Know-How. Man sollte sich also schon vor Beginn einer Planung eines Pumpensystems darüber klar sein, dass es sich um eine anspruchsvolle Aufgabe handelt, die entsprechend sorgfältig angegangen werden sollte.

Software kann helfen

Für detaillierte Berechnungen verwendet man heutzutage auch spezielle Software. Diese kann beispielsweise Strömungswiderstände erfassen, die nach einschlägigen technischen Regeln aus berechneten Strömungsgeschwindigkeiten und Rohrquerschnitten automatisch berechnet werden. Sie kann auch die zu erwartenden Verhältnisse für verschiedene Varianten (z. B. des Systems mit unterschiedlichen Pumpen) simulieren, sodass man nicht gut funktionierende Aspekte erkennen kann, bevor man das System tatsächlich aufbaut. Gerade bei der Planung komplexerer Systeme kann solche Software extrem hilfreich sein, um in vernünftiger Zeit rundherum gute Lösungen zu finden und Fehler zu vermeiden.

Literatur

| [1] | Ratgeber der dena: Pumpen und Pumpensysteme für Industrie und Gewerbe, https://docplayer.org/1730343-Ratgeber-pumpen-und-pumpensysteme-fuer-industrie-und-gewerbe.html |

Bitte weitersagen!

Wenn Sie die Meinung teilen, dass dieser Ratgeber nützlich ist, sagen Sie es doch bitte weiter! Dann können noch mehr Leute davon profitieren. Die Social-Media-Links ganz unten auf der Seite dienen demselben Zweck.

Vielleicht möchten Sie solch wertvolle Inhalte auch als Spender unterstützen?

Sollten Sie der Meinung sein, dass es anderswo einen besseren Ratgeber zum Thema gibt, wären wir für einen [Hinweis,Kontakt] darauf sehr dankbar.

Übrigens haben wir nützliche Ratgeber-Artikel auch zu diversen anderen Themen im Bereich Energie und Umwelt!

Siehe auch: Pumpe, Energieeffizienz

Wenn Ihnen diese Website gefällt, teilen Sie das doch auch Ihren Freunden und Kollegen mit – z. B. über Social Media durch einen Klick hier:

Diese Sharing-Buttons sind datenschutzfreundlich eingerichtet!