Ventile beim Hubkolbenmotor

Definition: Vorrichtungen zur Steuerung der Zufuhr und Entfernung von Gasen (des Ladungswechsels) in einem Motor

Englisch: valves in a reciprocating piston engine

Kategorien: Fahrzeuge, Kraftmaschinen und Kraftwerke

Autor: Dr. Rüdiger Paschotta

Wie man zitiert; zusätzliche Literatur vorschlagen

Ursprüngliche Erstellung: 26.04.2015; letzte Änderung: 05.07.2025

URL: https://www.energie-lexikon.info/ventile_beim_hubkolbenmotor.html

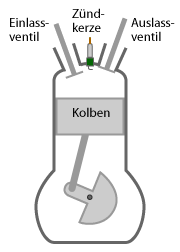

In den meisten Hubkolbenmotoren (v. a. Viertakt-Ottomotoren und Dieselmotoren, aber auch Dampfmotoren) werden Ventile verwendet, um einerseits die Zufuhr von Luft oder einem Kraftstoff-Luft-Gemisch und andererseits die Abfuhr von Abgasen zeitlich zu steuern. (Man spricht hier von der Kontrolle des Ladungswechsels.) In aller Regel handelt es sich um hängende Tellerventile wie in Abbildung 1 gezeigt. (Früher wurden auch stehende Ventile verwendet, die einfacher von einer unten liegenden Nockenwelle angetrieben werden konnten, jedoch eine sehr ungünstige Form des Brennraums erzwingen und deswegen heute kaum mehr infrage kommen.) Die hängenden Ventile werden meistens über eine Nockenwelle betätigt, und zwar häufig indirekt über eine mehr oder weniger komplizierte Mechanik, beispielsweise mit Kipphebeln, Schwinghebeln oder Schlepphebeln. Die Nockenwelle liegt bei heutigen Motoren häufig oben, d. h. im Zylinderkopf und nicht mehr unten nahe der Kurbelwelle. Es kann auch mehr als eine Nockenwelle in einem Motor zur Anwendung kommen.

Bei einfachen Zweitaktmotoren kann auf die Ventile und die dafür sonst benötigte Mechanik ganz verzichtet werden. Diese Vereinfachung ist einer der Hauptvorteile des Zweitaktprinzips. Leider wird dadurch aber die Steuerung des Ladungswechsels erschwert, d. h. man muss diverse Nachteile hinnehmen, insbesondere erhöhte Spülverluste (ein unkontrolliertes Übertreten unverbrannten Kraftstoffs in den Abgaskanal mit der Folge reduzierter Energieeffizienz und stark erhöhter Emissionen von unverbrannten Kohlenwasserstoffen) und eine reduzierte Füllung des Zylinders mit Gemisch. Wenn ein erhöhter Aufwand getrieben wird, um diese Probleme zu reduzieren, geht ein Teil der genannten Vereinfachung wieder verloren.

Dieser Artikel behandelt nur die für den Ladungswechsel relevanten Ventile, also nicht andere Ventile, die in einem Motor ebenfalls zum Einsatz kommen können – beispielsweise Hochdruckventile bei einer Kraftstoffeinspritzung.

Hohe mechanische und thermische Belastung

Die Ventile gehören zu den mechanisch und thermisch stark belasteten Teilen eines Motors. Bei einer mittleren Drehzahl von beispielsweise 3000 Umdrehungen pro Minute (50 pro Sekunde) müssen die Ventile bei einem Viertaktmotor 25 mal pro Sekunde öffnen und schließen, und sie werden massiven Druckstößen mit Spitzenwerten von beispielsweise 90 bar ausgesetzt. Im Verbrennungstakt sind sie in Kontakt mit Gasen, die Temperaturen weit über 1000 °C nahe dem Ventil aufweisen. Vor allem die Auslassventile sind thermisch stark belastet, da sie während des Ausstoßes der Abgase diesen großflächig ausgesetzt sind. Die in vielen Jahren der Entwicklung immer ausgefeiltere Konstruktion sowie verbesserte Materialien haben es trotz inzwischen noch gestiegener Belastung ermöglicht, dass die Ventile und der Ventiltrieb für viele Jahre störungsfrei funktionieren können, auch mit wenig Wartung.

Früher wurden die Ventilsitze dadurch geschont, dass dem Benzin Bleitetraethyl beigesetzt wurde. Dies diente in erster Linie einer Erhöhung der Klopffestigkeit, führte aber auch zur Bildung einer Schutzschicht auf Ventilen und Ventilsitzen, die den Verschleiß reduzierte. Die Verbleiung des Benzin wurde mit der Einführung der Abgaskatalysatoren wieder abgeschafft, was auch die giftigen Bleiemissionen vermied. Die Ventile moderner Motoren sind längst nicht mehr auf schützende Bleischichten angewiesen.

Mehrventiltechnik

Im Prinzip genügt jeweils ein Einlass- und ein Auslassventil pro Zylinder. Allerdings hatte sich als vorteilhaft erwiesen, mehr Ventile einzusetzen. Ein Dreiventilmotor verfügt über doppelte Einlassventile, und die heute verbreiteten Vierventiler haben pro Zylinder je zwei Einlass- und Auslassventile, die um eine zentral positionierte Zündkerze platziert sind. Auf diese Weise kann man eine verbesserte Füllung des Brennraums erzielen und gleichzeitig die Ausschiebearbeit wie auch die Restgasmenge reduzieren. Dies ermöglicht eine erhöhte Leistung und ein größeres Drehmoment bzw. etwa gleiche Leistungsdaten bei entsprechend reduziertem Hubraum (Downsizing).

Ventilsteuerung

In einfachen Motoren werden die Ventile über eine nicht allzu komplizierte Mechanik von einer Nockenwelle so gesteuert, dass ihre jeweilige Position nur von der momentanen Stellung der Kurbelwelle (dem Kurbelwellenwinkel) abhängt, nicht aber beispielsweise von der Drehzahl und der Größe der Last. Dies kann für einen stationären Motor, der in der Regel mit voller oder jedenfalls hoher Last betrieben wird, vollkommen ausreichend sein; die Betriebsbedingungen sind hier nicht allzu variabel, und man kann die Details der Ventilsteuerung für diese optimieren, auch ohne einen weiter gehenden Aufwand zu treiben. Hierbei können die Ventilsteuerzeiten bereits erheblich von dem abweichen, was man auf der Basis vereinfachter Vorstellungen von der Funktion eines Viertaktmotors erwarten könnte. Beispielsweise werden Auslassventile häufig schon geöffnet, deutlich bevor der Kolben den unteren Totpunkt erreicht, um ein leichteres und vollständigeres Ausstoßen des Abgases zu ermöglichen, auch wenn dadurch ein Teil der Expansionsarbeit verloren geht. Außerdem wird häufig eine wesentliche Ventilüberschneidung gewählt, d. h. ein Öffnen des Einlassventil bereits vor dem Schließen des Auslassventils, um eine bessere Ladungsfüllung zu erzielen.

In den Motoren von Kraftfahrzeugen gibt es allerdings unweigerlich einen viel weiteren Bereich von Betriebsbedingungen, vor allem betreffend die Drehzahl und die Last, aber auch die häufige Warmlaufphase nach einem Kaltstart. Hier ist es sehr wünschenswert, eine variable Ventilsteuerung zu realisieren, bei der sich die Zeitpunkte (genauer gesagt die Kurbelwellenwinkel) für das Öffnen und Schließen und häufig auch der Ventilhub variieren lassen:

- Es kann günstig sein, die Einlassventile bei voller Last möglichst weit zu öffnen, bei Teillast jedoch weniger weit, sodass in der schmaleren Öffnung höhere Gasgeschwindigkeiten auftreten, was eine bessere Durchmischung eines Kraftstoff-Luft-Gemischs ermöglicht.

- Auch die Drosselverluste eines Ottomotors können durch eine geeignete Ventilsteuerung reduziert werden – am meisten bei Motoren nach dem Atkinson- oder Miller-Prinzip.

- Bei Motoren mit doppelten Einlassventilen kann es vorteilhaft sein, diese zumindest im Teillastbetrieb nicht gleich weit oder nicht gleichzeitig zu öffnen, um einen Drall der Gasströmung und damit eine bessere Durchmischung zu erzielen.

- Auch eine gezielte Steuerung von Auslassventilen ermöglicht Vorteile, beispielsweise die Minimierung der Ausschiebearbeit bei hoher Last und/oder eine interne Abgasrückführung bei Teillast über die Ventilüberschneidung.

- Bei manchen Motoren wird im Teillastbetrieb eine sogenannte Zylinderabschaltung praktiziert, um die Ladungswechselverluste zu vermindern und dadurch den Wirkungsgrad zu erhöhen. Hierfür muss die Ventilbewegung für die betroffenen Zylinder zeitweise unterdrückt werden.

Die Realisierung einer variablen Ventilsteuerung ist mit verschiedenen Methoden möglich. Meist verwendet man zusätzliche Einrichtungen zur Verstellung der mechanischen Verbindung zwischen Nockenwelle und Ventil, die z. B. hydraulisch oder elektrohydraulisch angesteuert werden können – beispielsweise einen Zwischenhebel zwischen Nockenwelle und Schlepphebel. Die größte Flexibilität würde erreicht mit rein elektromechanischen Ventiltrieben unter völligem Verzicht auf Nockenwellen; es ist jedoch noch offen, inwieweit sich dieser Ansatz in der Praxis wird durchsetzen können.

Außer der Realisierung der variablen Ventilsteuerung ist auch deren genauer Einsatz unter verschiedensten Betriebsbedingungen eine keineswegs triviale Sache. Beispielsweise ist es notwendig, den Ventiltrieb exakt koordiniert mit der Steuerung von Zündung und Kraftstoffversorgung zu betreiben, und dies unter Berücksichtigung einer Vielzahl von Parametern.

Mit solchen Techniken werden heute vor allem bei Kraftfahrzeugmotoren erhebliche Verbesserungen im Hinblick auf die Energieeffizienz (und damit auf den Kraftstoffverbrauch und die klimaschädlichen CO2-Emissionen) und die Abgasqualität erzielt, und teils wird auch die Literleistung (die maximale Leistung pro Liter Hubraum) und/oder das maximale Drehmoment erhöht (gerade auch im Zusammenhang mit Downsizing). Für Automotoren sind relativ komplizierte Techniken inzwischen mehr oder weniger unverzichtbar geworden, allein schon um die heutigen gesetzlichen Abgasnormen zu erfüllen. Bei Motoren, die in Großserien gefertigt werden, rechtfertigen die genannten Vorteile durchaus den erhöhten Aufwand in der Entwicklung und bei der Herstellung.

Siehe auch: Hubkolbenmotor, Viertaktmotor, Zylinderabschaltung, Wirkungsgrad, Energieeffizienz, Abgasqualität, Downsizing von Verbrennungsmotoren

Wenn Ihnen diese Website gefällt, teilen Sie das doch auch Ihren Freunden und Kollegen mit – z. B. über Social Media durch einen Klick hier:

Diese Sharing-Buttons sind datenschutzfreundlich eingerichtet!